خرید و قیمت فلومتر

فلومتر (Flowmeter) یکی از تجهیزات مهم برای اندازهگیری حجم یا سرعت جریان سیالات (مایعات و گازها) است که در صنایع مختلف کاربرد دارد. به کمک روشها و تکنولوژیهای مختلف، دبی یا جریان سیال عبوری از یک لوله یا کانال را اندازهگیری میکند.

نام های دیگر فلومتر

فلومتر بسته به کاربرد و صنعتی که در آن استفاده میشود، با نامهای مختلفی شناخته میشود :

– دبیسنج : یکی از رایجترین نامها برای فلومتر، بهخصوص در اندازهگیری جریان مایعات.

– مگمتر ( Magmeter ): نامی که بیشتر برای فلومترهای الکترومغناطیسی استفاده میشود.

– کنتور آب: بهویژه در سیستمهای آب و فاضلاب برای اندازهگیری جریان آب به کار میرود.

– جریانمتر یا جریان سنج: عمومیترین نامی که در صنایع برای این دستگاه به کار میرود.

– لیترسنج: برای اندازهگیری حجم مایعات بر اساس لیتر، بیشتر در سیستمهای توزیع سوخت یا آب.

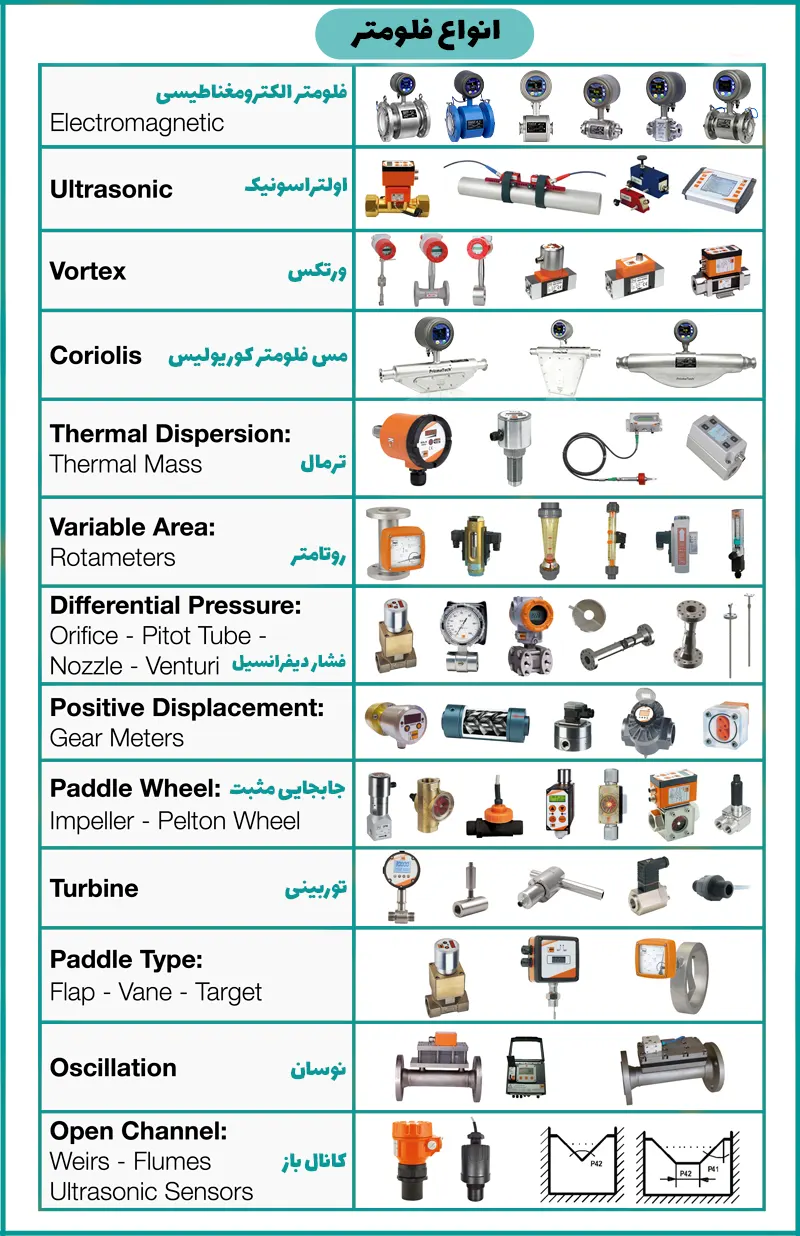

انواع فلومتر

فلومترها بر اساس مکانیزم اندازهگیری به دستههای مختلفی تقسیم میشوند. در ادامه به بررسی جزئیات انواع فلومترها و کاربردهای آنها میپردازیم:

جدول مقایسه انواع فلومترها

| نوع دبی سنج | مکانیزم کاری | مزایا | معایب | کاربرد |

| فلومتر حجمی | اندازهگیری حجم عبوری سیال | ساده و ارزان | دقت کمتر نسبت به سایر فلومترها | صنایع عمومی |

| فلومتر جرمی کوریولیس | اندازهگیری جریان جرمی سیال | دقت بالا، مناسب برای سیالات با تغییرات دما و فشار | نصب حرفه ای | صنایع نفت و گاز و غذایی و … |

| فلومتر توربینی | اندازهگیری سرعت چرخش توربین در مسیر جریان | دقت بالا در سیالات تمیز، مناسب برای لولههای بزرگ | نیاز به تعمیرات مکرر به دلیل قطعات متحرک | صنایع نفت و گاز |

| فلومتر ورتکس | ایجاد نوسانات گردابی در جریان سیال | دقت مناسب، قابلیت اندازهگیری گازها و مایعات | حساس به لرزش و شرایط محیطی | پتروشیمی، نیروگاهها |

| فلومتر اولتراسونیک | ارسال و دریافت امواج صوتی | مناسب برای سیالات تمیز، عدم نیاز به تماس مستقیم با سیال | دقت کمتر در سیالات حاوی ذرات معلق | صنایع آب و فاضلاب |

اطلاعات و فرم تماس

جهت ارتباط با ما، میتوانید فرم را پر کنید؛ و یا در صورت نیاز با کلیک بر روی لینک زیر با ما تماس بگیرید.

فلومتر چیست؟ + بررسی دقیقتر فلومترهای پر کاربرد

یک دبی سنج (فلومتر) یا سنسور فلو نوعی از تجهیزات ابزار دقیق است که به منظور نشان دادن میزان سیال (مایع یا گاز) عبوری در واحد زمان مورد استفاده قرار میگیرد و برای این کار از اندازهگیری نرخ فلوی جرمی و یا حجمی بهره میگیرد. این ابزار که با نامهای دیگری چون دبیسنج**، **کنتور آب**، **مگمتر**، ** لیترسنج و جریانمتر نیز شناخته میشود، به کمک روشها و تکنولوژیهای مختلف، دبی یا جریان سیال عبوری از یک لوله یا کانال را اندازهگیری میکند.

در اکثر تجهیزات اندازهگیری فلو برای مایعات، نرخ فلو از طریق سنجش سرعت مایعات یا تغییرات انرژی جنبشی آنها به دست میآید. سرعت به اختلاف فشاری بستگی دارد که مایع را در طول لوله و مجرا به پیش میراند. با توجه به این نکته که مساحت مقطع عرضی لولهها را از قبل میدانیم و این مقدار در طول فرایند ثابت باقی میماند، در نتیجه میانگین سرعت میتواند نمایانگر خوبی از نرخ فلو مایع باشد. رابطه اساسی مربوط به تعیین نرخ فلو مایع در یک لوله به صورت زیر بیان میشود:

Q=V * A

که در رابطه فوق Q نشاندهنده فلو مایع عبوری از لوله، V بیانگر سرعت میانگین مایع و A نشان دهنده سطح مقطع عرضی لوله است. البته باید به این نکته هم توجه داشت که فاکتورهای دیگری هم میتوانند بر فلوی یک مایع در لوله تاثیر بگذارند که عبارتند از:

- ویسکوزیته مایع

- چگالی مایع

- اصطکاک مایع در برخورد با دیواره لوله

فلومتر الکترومغناطیسی (Electromagnetic Flowmeter یا Magmeter)

فلومتر الکترومغناطیسی که به نام مگمتر نیز شناخته میشود، یکی از پیشرفتهترین انواع فلومترهاست که برای سیالات هادی الکتریسیته کاربرد دارد. این دستگاه بر اساس قانون القای فارادی کار میکند و برای اندازهگیری جریان مایعات استفاده میشود.

مزایا:

– دقت بسیار بالا در اندازهگیری جریان

– **بدون قطعات متحرک**، بنابراین نیازی به تعمیرات مداوم ندارد

– قابل استفاده در سیالات حاوی ذرات معلق

معایب:

– تنها برای سیالات هادی الکتریسیته مناسب است

کاربردها:

– صنایع آب و فاضلاب

– صنایع دارویی و مواد غذایی

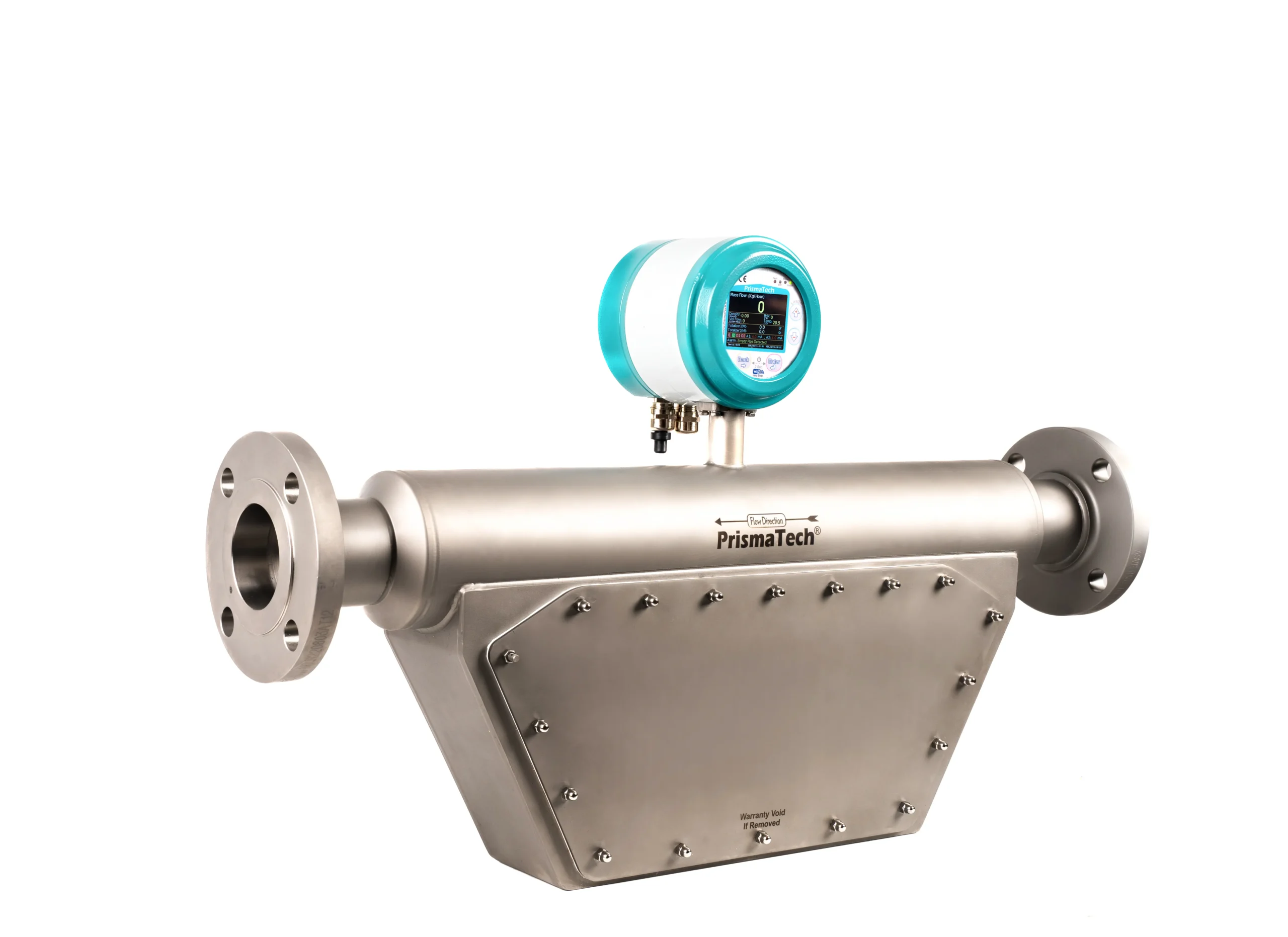

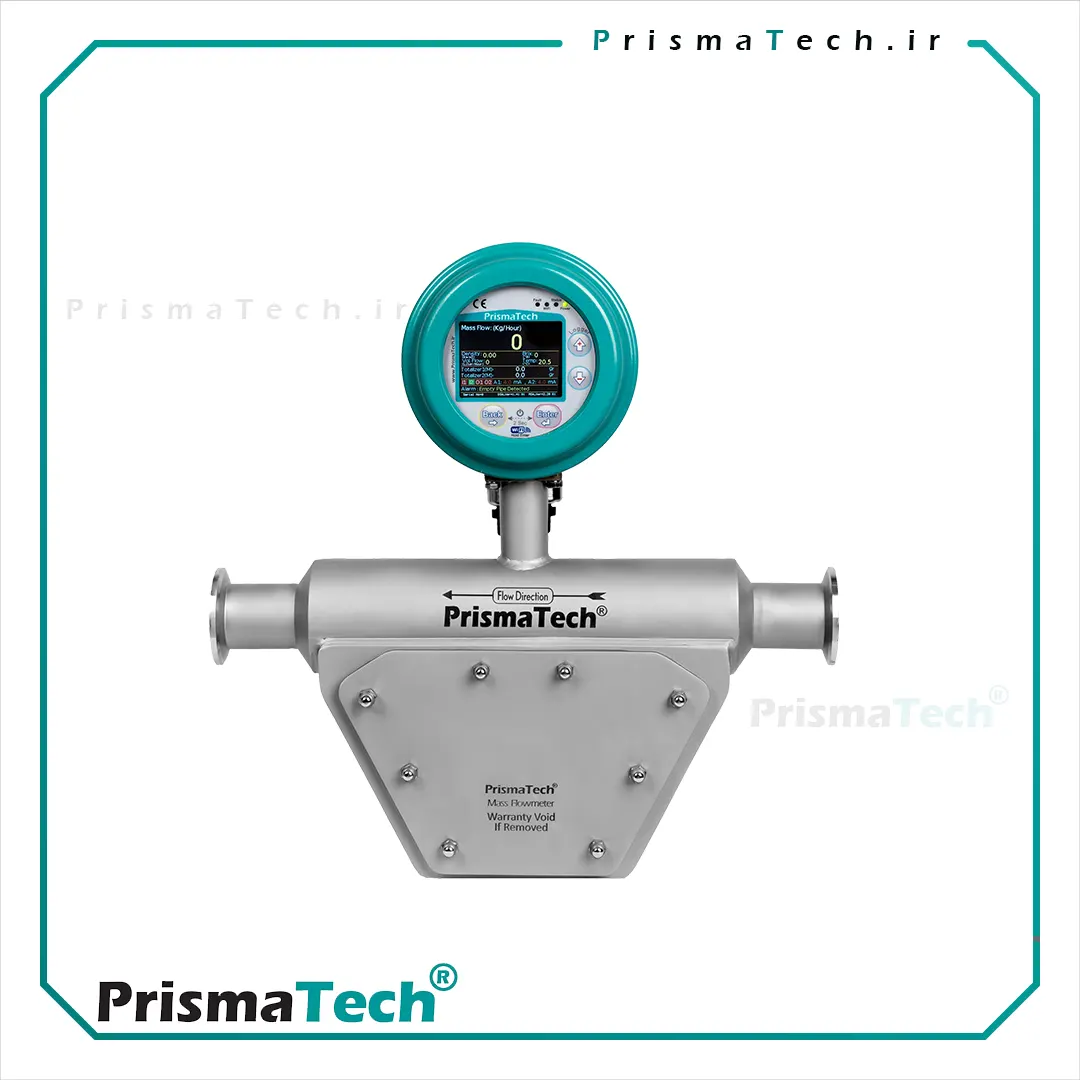

فلومتر جرمی کوریولیس (Mass Flowmeter)

فلومترهای جرمی کوریولیس جریان جرمی سیال را اندازهگیری میکنند و برای کاربردهایی که تغییرات دما و فشار اهمیت دارد، بسیار مناسب هستند. فلومترهای کوریولیس (Coriolis) یکی از رایجترین انواع این فلومترها هستند که دقت بسیار بالایی دارند.

مزایا:

– دقت بسیار بالا

– مناسب برای سیالاتی که تغییرات دما و فشار دارند

کاربردها:

– صنایع نفت و گاز

– صنایع شیمیایی

فلومتر حجمی (Volumetric Flowmeter)

حجم سیال عبوری از یک نقطه خاص را در یک بازه زمانی مشخص اندازهگیری میکنند. روتامتر (Rotameter) نمونهای از فلومترهای حجمی است که بر اساس جابجایی یک شناور در لولهای مخروطی کار میکند.

مزایا:

– ساده و کمهزینه

– استفاده آسان در کاربردهای مختلف

معایب:- دقت پایین در مقایسه با برخی از دستگاه های پیشرفته

کاربردها:

– صنایع آب و فاضلاب

– سیستمهای تهویه

فلومتر توربینی (Turbine Flowmeter)

با قرار دادن یک توربین یا پروانه در مسیر جریان سیال کار میکند. سرعت چرخش توربین با جریان سیال متناسب است و از طریق سنسورهای خاص اندازهگیری میشود.

مزایا:

– دقت مناسب برای مایعات تمیز و بدون ذرات

– امکان استفاده در لولههای بزرگ

معایب:

– نیاز به تعمیرات مکرر به دلیل داشتن قطعات متحرک

کاربردها:

– صنایع آب و فاضلاب

– نفت و گاز

فلومتر اختلاف فشاری (Differential Pressure Flowmeter)

بر اساس اندازهگیری اختلاف فشار در دو نقطه از لوله کار میکند. فلومتر اوریفیس (Orifice Plate) نمونهای از این نوع است.

مزایا:

– ساختار ساده و هزینه پایین

– قابلیت استفاده برای گازها و مایعات

معایب:

– دقت پایینتر نسبت به فلومترهای دیگر

– وابستگی به شرایط لولهکشی

کاربردها:

– صنایع آب و فاضلاب

– نیروگاهها

فلومتر اولتراسونیک (Ultrasonic Flowmeter)

با ارسال و دریافت امواج صوتی کار میکند و زمان عبور امواج از سیال را اندازهگیری میکند. دو نوع جریان سنج اولتراسونیک وجود دارد: عبوری و بازتابی.

مزایا:

– عدم نیاز به تماس مستقیم با سیال

– مناسب برای سیالات تمیز

معایب:

– دقت پایین در سیالات کثیف یا حاوی ذرات معلق

کاربردها:

– صنایع آب و فاضلاب

– سیستمهای توزیع سوخت

فلومتر ورتکس (Vortex Flowmeter)

بر اساس ایجاد نوسانات گردابی در جریان سیال عمل میکند. این دستگاه برای اندازهگیری جریان مایعات، گازها و بخار مناسب است.

مزایا:

– قابلیت اندازهگیری چند نوع سیال (مایعات، گازها و بخار)

– دقت مناسب

معایب:

– حساس به لرزش و شرایط محیطی

کاربردها:

– صنایع پتروشیمی

– نیروگاهها

فلومتر های پریسماتک

-

مس فلومتر کوریولیس “Type “V پریسماتک

513,000,000 تومان – 274,000,000 تومانPrice range: 274,000,000 تومان through 513,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

مس فلومتر کوریولیس “Type “U پریسماتک

513,000,000 تومان – 274,000,000 تومانPrice range: 274,000,000 تومان through 513,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

مس فلومتر کوریولیس “Type “T پریسماتک

1,115,500,000 تومان – 274,000,000 تومانPrice range: 274,000,000 تومان through 1,115,500,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

فلومتر الکترومغناطیسی استیل 3A CLAMP مخصوص صنایع غذایی پریسماتک

218,500,000 تومان – 148,500,000 تومانPrice range: 148,500,000 تومان through 218,500,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

فلومتر الکترومغناطیسی با بدنه فولادی و لاینر داخلی NBR

285,000,000 تومان – 106,000,000 تومانPrice range: 106,000,000 تومان through 285,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

مس فلومتر کوریولیس “Type “S پریسماتک

513,000,000 تومان – 274,000,000 تومانPrice range: 274,000,000 تومان through 513,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

فلومتر الکترومغناطیسی با بدنه فولادی و لاینرداخلی PTFE پریسماتک

483,000,000 تومان – 129,000,000 تومانPrice range: 129,000,000 تومان through 483,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

فلومتر الکترومغناطیسی استیل فلنج کلاس 150 مخصوص صنایع غذایی پریسماتک

462,500,000 تومان – 148,500,000 تومانPrice range: 148,500,000 تومان through 462,500,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

فلومتر الکترومغناطیسی استیل مخصوص پرکن پریسماتک

144,000,000 تومان – 130,000,000 تومانPrice range: 130,000,000 تومان through 144,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

فیلم های آموزشی فلومتر

لیست پخش فلومتر الکترو مغناطیسی

راهنمای خرید دبی سنج مناسب

انتخاب فلومتر مناسب برای هر کاربرد صنعتی بسیار اهمیت دارد و به فاکتورهای مختلفی بستگی دارد. برخی از مهمترین عوامل مؤثر در انتخاب فلومتر عبارتاند از:

1. نوع سیال: مهم است که بدانیم سیال مورد نظر مایع است یا گاز، همچنین باید به هدایت الکتریکی، چسبندگی و وجود ذرات معلق در سیال توجه کرد.

2. دقت مورد نیاز: برای کاربردهایی که نیاز به دقت بالا دارند (مثل صنایع دارویی یا شیمیایی)، فلومترهای جرمی و الکترومغناطیسی مناسب هستند.

3. بازه فشار و دما: شرایط فشار و دمای محیطی و سیال میتواند بر عملکرد این دستگاه ها تأثیرگذار باشد.

4. محدوده جریان: هر فلومتر محدوده خاصی از جریان را میتواند اندازهگیری کند. باید مطمئن شوید که فلومتر انتخابی برای دبیهای بالا یا پایین مناسب باشد.

5. هزینه: برخی از این دستگاه ها مانند فلومترهای جرمی یا الکترومغناطیسی نسبتاً گرانتر هستند و برای کاربردهایی که دقت بالایی لازم دارند استفاده میشوند، در حالی که دستگاه های سادهتر مانند روتامتر هزینه کمتری دارند.

همچنین باید به فاکتورهایی مانند ناحیه نصب، آشنایی و تجربه پرسنل در کالیبراسیون، نگهداری و تعمیرات تجهیزات، موجود بودن قطعات یدکی، میانگین زمان بین خرابیها و … در پلنت صنعتی خود توجه کنید.

قیمت فلومتر

قیمت فلومتر به عوامل مختلفی بستگی دارد، مانند نوع فلومتر، جنس ساخت، اندازه، دقت، کاربرد، برند، و ویژگیهای خاص آن.

برای مثال:

• فلومترهای دستی ارزانتر که برای اندازهگیری جریان در آزمایشگاهها یا کاربردهای غیر صنعتی طراحی شدهاند، معمولاً در رنج قیمت پایین تری قرار دارند.

• فلومترهای دیجیتال پیشرفتهتر برای کاربردهای صنعتی میتوانند از جمله دبی سنج الکترومغناطیسی و مس فلومتر کوریولیس از 50 میلیون تومان تا چهارصد میلیون تومان قیمت داشته باشند.

• فلومترهای خاص برای اندازهگیری گاز یا مایعات با شرایط خاص (مثل فشار و دما) نیز ممکن است قیمتهای بالاتری داشته باشند.

برای اطلاعات دقیقتر میتوانید با کارشناسان فروش پریسماتک یا سایت فروش آنلاین پریسماتک مراجعه کنید.

خرید فلومتر

برای خرید فلومتر، بهتر است ابتدا مشخص کنید که چه نوع فلومتری نیاز دارید، زیرا انواع مختلفی از فلومترها برای کاربردهای مختلف موجود هستند. مثلاً:

1. فلومترهای دیجیتال برای اندازهگیری جریان مایعات یا گازها با دقت بالا.

2. فلومترهای مکانیکی که معمولاً ارزانتر و برای استفاده در موارد سادهتر مناسب هستند.

3. فلومترهای خاص برای شرایط خاص مانند فشار و دمای بالا یا محیطهای خورنده.

مراحلی که میتوانید برای خرید فلومتر دنبال کنید:

1. تعیین نیاز: مشخص کنید که به چه نوع فلومتر نیاز دارید (میزان جریان، نوع مایع یا گاز، دقت مورد نظر، و…).

2. جستجو در بازار: میتوانید از فروشگاههای آنلاین معتبر مثل پریسماتک استفاده کنید.

3. بررسی برندها و مدلها: برندهایی مانند “PrismaTech”، “Emerson”، “KROHNE”، “Endress+Hauser”، “Siemens” معمولاً گزینههای خوبی هستند, که البته با توجه به قیمت های بالای مدل های خارجی برند پریسماتک هم از نظر کیفیتی و هم از نظر قیمتی مناسب میباشد

4. مقایسه قیمتها: قیمتها بسته به ویژگیها و برند متفاوت است، پس مقایسه کنید تا بهترین گزینه با توجه به بودجه و نیاز خود پیدا کنید.

5. مشاوره از فروشندگان: اگر مطمئن نیستید که کدام مدل برای شما مناسبتر است، میتوانید با کارشناسان فنی و فروش پریسماتک تماس بگیرید تا راهنمایی لازم را دریافت کنید.

قیمت دبی سنج :

دبی سنج ها با توجه به کارکرد و انواع آنها قیمت متفاوتی دارند شما میتوانید جهت استعلام قیمت این محصولات با کارشناسان فروش پریسماتک در ارتباط باشید .

خرید دبی سنج

برای خرید دبی سنج (فلومتر)، مراحل مشابهی با خرید فلومتر وجود دارد، اما بسته به نوع دبی سنج که میخواهید، انتخابها کمی متفاوت خواهد بود. دبی سنجها برای اندازهگیری دبی (حجم جریان) مایعات یا گازها به کار میروند و بسته به نوع کاربرد شما، انواع مختلفی دارند.

مراحل خرید دبی سنج:

1. تعیین نوع دبی سنج:

دبی سنجها به چند دسته تقسیم میشوند، از جمله:

• دبی سنجهای مکانیکی (مثل فلومترهای پرهای و توربینی)

• دبی سنجهای الکترونیکی/دیجیتال (برای دقت بیشتر و نمایش آنلاین)

• دبی سنجهای اولتراسونیک (برای اندازهگیری بدون تماس)

• دبی سنجهای مغناطیسی (برای جریانهای مایعات هادی)

• دبی سنجهای حرارتی (برای جریان گازها)

2. انتخاب برند

3. مشخص کردن ویژگیها:

• نوع مایع یا گاز (خنثی، خورنده، چسبنده و…)

• دبی جریان (حداکثر و حداقل دبی)

• دقت مورد نیاز

• فشار و دمای کاری

• نحوه نصب (لوله افقی یا عمودی)

4. جستجوی فروشگاههای معتبر:

5. مقایسه قیمتها و ویژگیها:

با توجه به نیازتان، قیمتها و ویژگیها را مقایسه کنید.

6. مشاوره با فروشندگان:

اگر تجربه کافی در انتخاب دبی سنج ندارید، مشاوره با فروشندگان یا کارشناسان فنی پریسماتک میتواند کمک کننده باشد.

سوالات متداول درباره فلومتر

کاربردهای اصلی فلومترها چیست؟

فلومترها در صنایع مختلفی به کار میروند، از جمله:

– صنایع آب و فاضلاب

– صنایع شیمیایی و نفت و گاز

– صنایع غذایی و نوشیدنی

– صنایع دارویی

– نیروگاهها و پتروشیمی

چگونه فلومتر مناسب برای یک کاربرد خاص را انتخاب کنیم؟

برای انتخاب مناسب باید عوامل زیر را در نظر گرفت:

– نوع سیال (مایع یا گاز، هادی یا غیرهادی)

– دقت مورد نیاز

– شرایط محیطی (دما، فشار)

– چسبندگی سیال

– وجود یا عدم وجود ذرات معلق در سیال

– محدوده جریان

– بودجه و هزینه

هزینه نصب و نگهداری فلومترها چگونه است؟

نصب دبیسنج باید توسط متخصص انجام شود تا دقت اندازهگیری و عملکرد صحیح آن تضمین شود. همچنین تنظیمات و کالیبراسیون دستگاه نیز باید به دقت انجام شود.

هزینه نصب و نگهداری بسته به نوع فلومتر متفاوت است:

– دستگاه های سادهتر مانند روتامترها هزینه نگهداری پایینی دارند.

– فلومترهای پیشرفته مانند الکترومغناطیسی، جرمی و اولتراسونیک، هزینه نصب و نگهداری بالاتری دارند، اما به دلیل دقت بالا و طول عمر طولانی، ارزش اقتصادی بیشتری دارند.

آیا فلومترهای دیجیتال دقیقتر از فلومترهای مکانیکی هستند؟

بله، فلومترهای دیجیتال اغلب دقت بالاتری نسبت به فلومترهای مکانیکی دارند، زیرا از تکنولوژیهای پیشرفتهتری برای اندازهگیری جریان استفاده میکنند. همچنین دادهها را به صورت دیجیتال ذخیره و پردازش میکنند که امکان تحلیل دقیقتر جریان را فراهم میکند.

بین فلومتر با قسمت متحرک و فلومتر بدون قسمت متحرک، کدام را انتخاب کنیم؟

اگر عملکرد مطلوب را بتوان با دو فلومتر مختلف به دست آورد و یکی از آنها دارای قسمتی متحرک باشد، اولویت انتخاب با فلومتر دیگر است که قسمت متحرک ندارد.

قسمتهای متحرک در یک فلومتر میتوانند منبع اصلی برای ایجاد خطا باشند. این اتفاق نه فقط به دلایل واضحی مانند حساسیت به پوشش و روغنکاری، بلکه به دلایل دیگر نیز اتفاق میافتد، مانند اینکه قسمتهای متحرک به فضای خالی نیاز دارند که گاهی باعث ایجاد لغزش (slippage) در فلوی مورد اندازهگیری میشود.

حتی در فلومترهای کالیبرهشده و به خوبی نگهداریشده هم، این فلوی اندازهگیری نشده با تغییر ویسکوزیته فلو و دمای آن تغییر میکند. تغییر در دما همچنین میتواند موجب تغییر در ابعاد داخلی وسیله شود و به جبرانساز نیاز داشته باشد.

دقت در مقابل تکرار پذیری (Repeatability)

در کاربردهایی که محصولات بر اساس یک خوانش اندازهگیری خرید و فروش میشوند، دقت مطلق بسیار مهم است. در سایر کاربردها، تکرارپذیری ممکن است از دقت مطلق مهمتر باشد. بنابراین، توصیه میشود که ملزومات تکرارپذیری و دقت به صورت جداگانه برای هر کاربرد برقرار باشند و هر دو همراه با جزئیات بیان شوند.

زمانی که دقت یک فلومتر بر حسب واحدهای FS% و یا CS% بیان شود، خطای مطلق آن با کاهش نرخ فلوی مورد اندازهگیری، افزایش مییابد.

اما اگر بر حسب AR% بیان شود، خطای مطلق در فلوهای بالا یا پایین یکسان باقی میماند. به دلیل اینکه FS همیشه مقداری بزرگتر از CS است، سنسوری با عملکرد FS% همیشه خطای بزرگتری نسبت به سنسوری یکسان با مشخصه CS% دارد. به همین دلیل و برای مقایسه عادلانه، توصیه میشود تمام خطاها بر حسب واحد AR% بیان شوند.

همچنین توصیه میشود که کاربر تاسیسات را بر اساس مجموع خطای لوپ مقایسه کند. برای مثال، نادرستی (inaccuracy) یک صفحه اُریفیس بر حسب AR% بیان شده است، در حالی که خطای d/p cell متناظر آن بر حسب CS% یا FS% است. به طریق مشابه، عدم دقت یک فلومتر کوریولیس برابر با مجموع دو خطا است، یکی بر حسب AR%داده شده است و دیگری بر حسب FS%. عدم دقت کلی با گرفتن جذر مجموع مربعات عدم دقت اجزا در نرخ فلو مطلوب به دست میآید.

در مشخصههای یک دبی سنج (فلومتر)، تمام مقادیر دقتها باید به واحدهای یکدست AR% تبدیل شوند و این مقادیر باید برای فلوهای کمینه، نرمال و بیشینه به صورت جداگانه بیان شوند. البته تمام مشخصههای فلومترها باید واضح دقت و تکرارپذیری اندازهگیری را در سه حالت فلوی کمینه، نرمال و بیشینه بیان کنند.

در انتخاب فلومتر مناسب، یکی از اولین گامها، تعیین بیشترین و کمترین عدد رینولدز (Reynolds number یا RD) برای کاربرد مورد نظر است. بیشترین RD زمانی به دست میآید که اندازهگیری در حالت بیشینه فلو و چگالی و کمینه ویسکوزیته انجام شود. از طرف دیگر، کمترین RD در حالت کمترین فلو و چگالی و بیشترین ویسکوزیته به دست میآید.

عمر مفید دبیسنج چقدر است؟

عمر مفید دبیسنجها بسته به نوع و شرایط کاری متغیر است. دبیسنجهای باکیفیت و مناسب محیطهای صنعتی میتوانند تا 10 سال یا بیشتر عمر کنند، در حالی که نگهداری و کالیبراسیون دورهای عمر آنها را افزایش میدهد.

چگونه میتوان دبیسنج مناسب برای گاز انتخاب کرد؟

برای انتخاب دبیسنج گاز باید به نوع گاز، دما، فشار و سرعت جریان توجه کنید. دبیسنجهای جرمی کوریولیس، و اولتراسونیک برای گاز مناسب هستند.

تعمیر و نگهداری فلومتر

عوامل زیادی بر ملزومات نگهداری و طول عمر فلومترها تاثیر دارند، اما مهمترین فاکتور تناسب بین ابزار مورد استفاده و کاربرد آن است. انتخاب ناصحیح ابزارها به صورت اجتناب ناپذیری موجب بروز مشکل در زمان کمی میشوند. فلومترهای فاقد قسمتهای متحرک معمولا نیاز به توجه و نگهداری کمتری نسبت به فلومترهای دارای بخش متحرک دارند. البته در نهایت تمام فلومترها نیاز به برخی نگهداریها دارند.

المانهای اولیه در فلومترهای اختلاف فشار هنگام اتصال به المانهای ثانویه نیاز به لولهکشی، ولوها و متعلقات زیادی دارند. بنابراین در این موارد زحمت نگهداری نسبتا بالاتر است. خطوط ضربهای (Impulse lines) ممکن است دچار گرفتگی یا زنگزدگی شوند و نیاز به تمیزکاری و یا تعویض داشته باشند. همچنین مکان نامناسب المان ثانویه میتواند منجر به خطاهای اندازهگیری شود و تغییر مکان المان هم ممکن است هزینهبر باشد.

فلومترهای دارای بخش متحرک، نیاز به بازرسی درونی دورهای دارند، مخصوصا اگر سیال تحت اندازهگیری آلوده و یا دارای ویسکوزیته بالا باشد. نصب فیلتر بر روی ورودی این واحدها میتواند رسوب و خرابی را کمتر کند. ابزارهای بدون گرفتگی مانند انواع التراسونیک و الکترومغناطیسی، ممکن است در قسمت اجزای الکترونیکی المان ثانویه خود دچار مشکل شوند. سنسور فشار متناظر با المان ثانویه باید به صورت دورهای جدا شود و مورد بازرسی قرار گیرد.

همچنین کاربردهایی که در آنها ممکن است لایه پوششی (coating) به وجود بیاید، یک منبع مشکل بالقوه برای ابزارهای التراسونیک و مغناطیسی است. اگر لایه پوششی عایق باشد، عملکرد فلومترهای مغناطیسی در نهایت دچار عیب میشود، زیرا الکترودها از مایع عایق شدهاند. حتما باید از وقوع این شرایط با انجام پاکسازیهای دورهای جلوگیری کرد. در فلومترهای التراسونیک، زوایای شکست ممکن است تغییر کنند و انرژی صوتی که توسط پوشش جذب میشود، موجب اندازهگیری نادرست فلو میشود.