سیستم CIP

سیستم CIP یا Cleaning in Place یک سیستم تمیزکاری خودکار است که برای شستشو و ضدعفونی کردن تجهیزات صنعتی بدون نیاز به باز کردن قطعات و تجهیزات به کار میرود. این روش بهویژه در صنایع غذایی، داروسازی، نوشیدنی، لبنیات و دیگر صنایع بهداشتی که نیاز به تمیزی و ضدعفونی دقیق دارند، کاربرد دارد. در این مقاله به بررسی اصول، اجزا، مزایا و عملکرد سیستمهای CIP پرداخته میشود.

تعریف CIP و اصول عملکرد

CIP یک روش برای تمیز کردن خطوط تولید، لولهها، مخازن و تجهیزات فرآوری است. در این روش، بدون نیاز به جدا کردن تجهیزات، فرآیند شستشو با استفاده از مواد شوینده، آب داغ، اسیدها و بازها انجام میشود. در این سیستم، محلولهای شوینده بهصورت خودکار از طریق خطوط لولهها و تجهیزات عبور کرده و آلودگیها را از بین میبرند.

اصول عملکرد CIP بهگونهای است که محلول شستشو وارد تجهیزات شده و پس از تماس با سطوح آلوده، شستشو را انجام داده و به سمت سیستم تخلیه هدایت میشود. فرآیند شستشو معمولاً شامل مراحل مختلفی نظیر پیششستشو با آب، شستشو با محلول شوینده، شستشو با آب گرم و ضدعفونی کردن است.

اجزای اصلی سیستم CIP

یک سیستم CIP شامل اجزای مختلفی است که هر کدام نقش خاصی در فرآیند تمیزکاری ایفا میکنند. اجزای اصلی عبارتند از:

1. مخازن (Tanks):

شامل مخازن ذخیرهسازی محلولهای شوینده، اسید، قلیا و آب تمیز. این مخازن معمولاً از جنس استنلس استیل ساخته میشوند تا در برابر خوردگی مقاوم باشند.

2. پمپها (Pumps):

وظیفه انتقال محلولهای شوینده به خطوط و تجهیزات را بر عهده دارند. پمپها باید قادر به کنترل فشار و دبی جریان باشند.

3. لولهها و شیرها (Pipes and Valves):

انتقال محلولهای شستشو به تجهیزات مختلف و کنترل جریان را انجام میدهند. شیرها نقش مهمی در کنترل زمانبندی و ترتیب مراحل شستشو دارند.

4. سیستم کنترل (Control System):

برای مدیریت و نظارت بر عملکرد کل سیستم بهکار میرود. این سیستم امکان برنامهریزی و خودکارسازی فرآیند شستشو را فراهم میکند.

5. سنسورها و ابزارهای اندازهگیری (Sensors and Measuring Instruments):

برای کنترل دما، فشار، دبی و غلظت محلولهای شستشو استفاده میشوند. این سنسورها به سیستم کنترل متصل هستند تا فرآیند شستشو بهصورت دقیق و کنترلشده انجام شود.

مراحل فرآیند CIP

مراحل شستشو در سیستمهای CIP معمولاً بهصورت زیر انجام میشود:

1. پیششستشو (Pre-rinse): شستشوی اولیه با آب سرد یا گرم برای حذف مواد بزرگ و عمده مانند باقیماندههای غذا و مواد جامد از تجهیزات.

2. شستشو با مواد شوینده (Detergent Wash): استفاده از مواد شوینده خاص برای حذف چربیها، پروتئینها و رسوبات. این مرحله ممکن است با استفاده از محلولهای قلیایی یا اسیدی انجام شود.

3. شستشو با آب گرم (Hot Water Wash): حذف باقیمانده مواد شوینده از تجهیزات با استفاده از آب گرم. این مرحله کمک به حل کردن بهتر چربیها و رسوبات میکند.

4. ضدعفونی (Sanitization): استفاده از محلولهای ضدعفونیکننده برای اطمینان از نابودی کامل میکروارگانیسمهای مضر. این مرحله بهویژه در صنایع لبنی و دارویی بسیار حیاتی است.

5. شستشوی نهایی (Final Rinse): شستشوی نهایی با آب تمیز برای اطمینان از حذف کامل مواد شیمیایی و ضدعفونیکنندهها.

مزایای سیستم CIP

استفاده از سیستمهای CIP دارای مزایای فراوانی است که شامل موارد زیر میشود:

1. کاهش زمان و هزینه: به دلیل خودکار بودن فرآیند شستشو، نیاز به نیروی کار کمتری است و زمان شستشو نیز کاهش مییابد.

2. بهبود کیفیت بهداشتی: سیستمهای CIP به دلیل عدم نیاز به باز کردن تجهیزات، خطر آلودگی مجدد را کاهش میدهند.

3. صرفهجویی در مصرف مواد شوینده و آب: بهینهسازی مصرف مواد شیمیایی و آب، که بهویژه در محیطهای صنعتی بزرگ مهم است.

4. افزایش ایمنی کارگران: کاهش تماس مستقیم کارگران با مواد شیمیایی مضر.

5. کنترل دقیق فرآیند: سیستمهای CIP مجهز به سنسورها و سیستمهای کنترلی هستند که بهطور دقیق فرآیند شستشو را کنترل و نظارت میکنند.

کاربردهای سیستم CIP در صنایع مختلف

1. صنایع غذایی و نوشیدنی: برای شستشوی مخازن تولید، خطوط فرآوری، پرکنندهها و لولههای انتقال استفاده میشود. بهویژه در تولید محصولات حساس به آلودگی مانند شیر، آبمیوه و نوشابهها.

2. صنایع لبنی: حذف باقیماندههای شیر و محصولات لبنی از خطوط تولید و جلوگیری از رشد میکروبها.

3. صنایع داروسازی: شستشوی دقیق تجهیزات فرآوری دارویی بهمنظور جلوگیری از تداخل دارویی و آلودگی متقاطع.

4. صنایع شیمیایی: حذف باقیماندههای مواد شیمیایی از خطوط تولید و افزایش طول عمر تجهیزات.

استفاده از سود و اسید در سیستمهای CIP

در سیستمهای CIP (Cleaning in Place)، سود (سود سوزآور یا سدیم هیدروکسید – NaOH) و اسیدها (معمولاً اسید نیتریک – HNO₃ یا اسید فسفریک – H₃PO₄) از مواد شیمیایی اصلی هستند که برای شستشو و ضدعفونی کردن استفاده میشوند. این مواد به دلیل توانایی بالا در حل کردن انواع آلودگیها و رسوبات، بهویژه در صنایع غذایی، نوشیدنی، داروسازی و لبنی کاربرد دارند.

1. نقش سود (سدیم هیدروکسید – NaOH) در سیستمهای CIP

سود به عنوان یک ماده قلیایی قدرتمند برای تمیز کردن تجهیزات صنعتی مورد استفاده قرار میگیرد. سود سوزآور با خواص قلیایی بالا میتواند چربیها، روغنها، پروتئینها و آلودگیهای آلی را بهطور مؤثر حل کند.

مزایای استفاده از سود در سیستمهای CIP:

• حذف چربیها و روغنها: سود بهخوبی با چربیها واکنش داده و آنها را به صابون تبدیل میکند، که این فرآیند به حذف کامل چربیها از سطح تجهیزات کمک میکند.

• حل کردن پروتئینها: پروتئینها نیز با قلیایی واکنش نشان داده و به شکل محلول در میآیند، که این ویژگی به حذف باقیماندههای غذایی کمک میکند.

• پاکسازی موثر رسوبات آلی: بسیاری از رسوبات آلی بهراحتی توسط محلول قلیایی حل میشوند.

معمولاً محلول سود با غلظت مناسب (بین ۱ تا ۳ درصد) و دمای بالا (حدود ۶۰ تا ۸۰ درجه سانتیگراد) برای شستشو استفاده میشود. دمای بالاتر به افزایش کارایی شستشو کمک میکند و چربیها و آلودگیها را بهتر حل میکند.

2. نقش اسیدها (اسید نیتریک یا فسفریک) در سیستمهای CIP

اسیدها نیز برای تمیز کردن و حذف رسوبات معدنی از سیستمهای CIP استفاده میشوند. اسیدها بهویژه برای حذف رسوبات ناشی از سختی آب (مانند کربنات کلسیم) و دیگر مواد معدنی که ممکن است در تجهیزات تهنشین شوند، مفید هستند.

مزایای استفاده از اسید در سیستمهای CIP:

• حذف رسوبات معدنی: اسیدها بهخوبی میتوانند رسوبات معدنی را که به دلیل سختی آب ایجاد میشوند، حل کنند.

• پیشگیری از ایجاد سنگ آهک و سایر رسوبات: استفاده منظم از اسید میتواند به جلوگیری از تشکیل رسوبات معدنی در لولهها و تجهیزات کمک کند.

• ضدعفونی: برخی از اسیدها نیز خاصیت ضدعفونی دارند و میتوانند میکروارگانیسمها را از بین ببرند.

معمولاً از اسید نیتریک به دلیل کارایی بالا و سازگاری بهتر با سیستمهای فولادی استفاده میشود. غلظت محلول اسیدی نیز معمولاً بین ۰.۵ تا ۲ درصد است و دما بسته به نوع اسید و تجهیزات میتواند بین ۵۰ تا ۷۰ درجه سانتیگراد باشد.

3. مزایا و احتیاطها در استفاده از سود و اسید

استفاده از سود و اسید در سیستمهای CIP دارای مزایا و معایب خاصی است که باید در نظر گرفته شوند:

مزایا:

• تمیزکاری موثر: سود و اسید میتوانند انواع مختلفی از آلودگیها، از جمله چربیها، پروتئینها و رسوبات معدنی را حذف کنند.

• ضدعفونی و کاهش آلودگی: این مواد شیمیایی میتوانند به کاهش بار میکروبی و ضدعفونی کردن تجهیزات کمک کنند.

• افزایش کارایی تولید: شستشوی مداوم و موثر تجهیزات با سود و اسید باعث کاهش احتمال خرابی و افزایش طول عمر تجهیزات میشود.

احتیاطها:

• خطرات شیمیایی: سود و اسید از مواد شیمیایی خطرناک محسوب میشوند و تماس مستقیم با آنها میتواند باعث سوختگیهای شدید شود. بنابراین استفاده از تجهیزات حفاظتی مناسب (مانند دستکش، عینک و لباس محافظ) الزامی است.

• خوردگی تجهیزات: در صورت استفاده نادرست یا با غلظت بیش از حد، این مواد میتوانند باعث خوردگی تجهیزات شوند. به همین دلیل انتخاب غلظت مناسب و کنترل دقیق فرآیند بسیار مهم است.

• مدیریت پساب: پس از فرآیند شستشو، پساب حاوی مواد شیمیایی باید بهصورت مناسب تصفیه شود تا به محیط زیست آسیب نرساند.

4. ترتیب استفاده از سود و اسید در فرآیند CIP

در یک سیستم استاندارد CIP، مراحل استفاده از سود و اسید به ترتیب زیر انجام میشود:

1. پیششستشو با آب: حذف اولیه مواد جامد.

2. شستشو با سود: حذف چربیها، روغنها و پروتئینها.

3. شستشو با آب گرم: حذف باقیمانده سود از سیستم.

4. شستشو با اسید: حذف رسوبات معدنی.

5. شستشوی نهایی با آب: حذف کامل باقیماندههای شیمیایی و ضدعفونی تجهیزات.

نتیجهگیری

استفاده از سود و اسید در سیستمهای CIP از روشهای موثر برای حفظ پاکیزگی و بهداشت تجهیزات صنعتی است. این مواد با توانایی بالا در حذف انواع آلودگیها و رسوبات، به بهبود کیفیت محصولات نهایی و افزایش کارایی تولید کمک میکنند. البته مدیریت صحیح و رعایت نکات ایمنی در استفاده از این مواد اهمیت بسیاری دارد تا علاوه بر حفظ سلامت کارگران، طول عمر تجهیزات نیز تضمین شود.

استفاده از کانداکتیویتی متر در خط تولید CIP

کانداکتیویتی متر (Conductivity Meter) یا هدایتسنج، ابزاری است که برای اندازهگیری هدایت الکتریکی محلولها استفاده میشود. در سیستمهای CIP (Cleaning in Place)، این دستگاه نقش بسیار مهمی در نظارت و کنترل فرآیند شستشو دارد. هدایت الکتریکی نشاندهنده میزان یونهای موجود در محلول است، که این یونها میتوانند شامل مواد شوینده، اسیدها، بازها و حتی نمکهای حلشده در آب باشند.

اصول عملکرد کانداکتیویتی متر

کانداکتیویتی متر با ارسال جریان الکتریکی از طریق محلول، میزان مقاومت محلول در برابر جریان را اندازهگیری میکند. این مقاومت به صورت معکوس به عنوان هدایت الکتریکی (Conductivity) بیان میشود. محلولهایی که حاوی یونهای بیشتری هستند (مانند محلولهای اسیدی، قلیایی یا نمکی)، هدایت بالاتری دارند، در حالی که محلولهای خالصتر مانند آب مقطر هدایت کمتری دارند.

نقش کانداکتیویتی متر در سیستمهای CIP

در خط تولید CIP، کانداکتیویتی متر برای نظارت بر غلظت و حضور مواد شیمیایی در مراحل مختلف فرآیند شستشو استفاده میشود. مهمترین کاربردهای آن عبارتند از:

الف. کنترل غلظت محلولهای شستشو

• در سیستمهای CIP، از محلولهای شوینده قلیایی (مانند سود) و محلولهای اسیدی برای تمیز کردن تجهیزات استفاده میشود. با استفاده از کانداکتیویتی متر، میتوان غلظت این محلولها را به طور دقیق اندازهگیری کرد و اطمینان حاصل کرد که غلظت مواد شیمیایی در سطح بهینه برای شستشو قرار دارد.

• اگر غلظت مواد شوینده کمتر از حد لازم باشد، شستشو به خوبی انجام نخواهد شد و اگر بیش از حد باشد، هدررفت مواد شیمیایی و هزینهها افزایش مییابد. با اندازهگیری هدایت الکتریکی، سیستم کنترل میتواند بهطور خودکار غلظت محلول را تنظیم کند.

ب. تشخیص تغییرات مرحلهای در فرآیند شستشو

• فرآیند شستشو در سیستمهای CIP به مراحل مختلفی تقسیم میشود: شستشو با آب، شستشو با مواد قلیایی، شستشو با آب گرم، شستشو با اسید و شستشوی نهایی.

• کانداکتیویتی متر میتواند به تشخیص این مراحل کمک کند. بهعنوان مثال، وقتی شستشوی قلیایی شروع میشود، هدایت الکتریکی محلول به دلیل وجود سود افزایش مییابد. سپس با شستشو با آب گرم، هدایت کاهش مییابد و در مرحله استفاده از اسید، دوباره افزایش پیدا میکند.

• این تغییرات به سیستم کنترل اجازه میدهد تا به طور دقیق مراحل مختلف شستشو را تشخیص دهد و هر مرحله را بهطور خودکار کنترل و بهینهسازی کند.

ج. اطمینان از حذف کامل مواد شیمیایی پس از شستشو

• پس از انجام شستشو با مواد شوینده و اسیدها، مرحله شستشوی نهایی با آب باید انجام شود تا تمام مواد شیمیایی از سیستم حذف شوند. کانداکتیویتی متر میتواند بهطور دقیق تعیین کند که آیا هنوز مواد شوینده و اسیدی در سیستم باقی ماندهاند یا خیر.

• تا زمانی که هدایت الکتریکی به سطح آب خالص نزدیک نشود، شستشوی نهایی ادامه خواهد داشت. این اطمینان حاصل میکند که هیچ مواد شیمیاییای در خطوط تولید باقی نمانده و محصولات نهایی آلوده نمیشوند.

مزایای استفاده از کانداکتیویتی متر در CIP

استفاده از کانداکتیویتی متر در سیستمهای CIP دارای مزایای متعددی است، از جمله:

• بهینهسازی مصرف مواد شیمیایی و آب: کنترل دقیق غلظت مواد شوینده و تنظیم خودکار مراحل شستشو باعث کاهش هدررفت مواد و مصرف آب میشود.

• افزایش بهرهوری و کارایی: مانیتورینگ دقیق فرآیند شستشو و اطمینان از پاکسازی کامل، عملکرد بهینه تجهیزات و تولید مداوم و بیوقفه را تضمین میکند.

• کاهش هزینهها: با کاهش مصرف مواد شیمیایی و آب، هزینههای عملیاتی کاهش مییابد.

• افزایش ایمنی و کیفیت بهداشتی: اطمینان از حذف کامل مواد شیمیایی پس از شستشو، باعث کاهش خطر آلودگی محصولات و افزایش کیفیت بهداشتی تولید میشود.

نحوه عملکرد کانداکتیویتی متر در یک سیستم CIP نمونه

در یک سیستم CIP معمولی، کانداکتیویتی متر در چندین نقطه از خطوط لوله نصب میشود تا هدایت الکتریکی محلولها را در مراحل مختلف فرآیند شستشو اندازهگیری کند. به طور معمول، این مراحل شامل موارد زیر است:

1. پیششستشو با آب: هدایت الکتریکی پایین، نشاندهنده آب خالص.

2. شستشو با محلول قلیایی: هدایت الکتریکی بالا، به دلیل غلظت بالای سود.

3. شستشو با آب: کاهش هدایت الکتریکی، به دلیل شستشوی سود از سیستم.

4. شستشو با محلول اسیدی: افزایش هدایت الکتریکی، به دلیل غلظت اسید.

5. شستشوی نهایی با آب خالص: کاهش هدایت الکتریکی تا سطح آب خالص، نشاندهنده حذف کامل مواد شیمیایی.

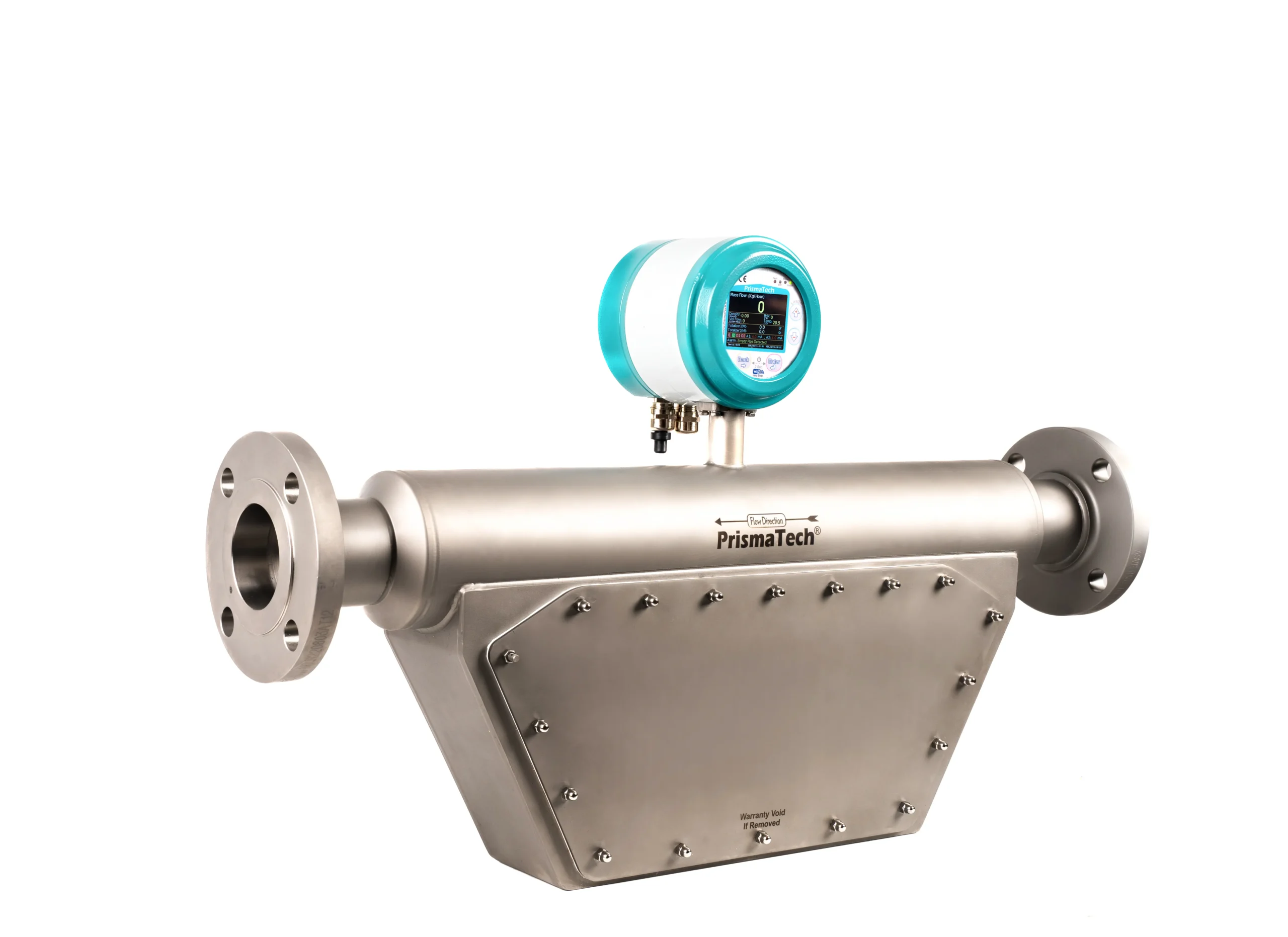

استفاده از فلومتر الکترومغناطیسی در خط تولید CIP

فلومتر الکترومغناطیسی (Electromagnetic Flow Meter) یا فلومتر مگنتیک، ابزاری است که برای اندازهگیری دبی جریان سیالات در خطوط لوله استفاده میشود. در سیستمهای CIP (Cleaning in Place)، فلومتر الکترومغناطیسی نقش مهمی در کنترل و بهینهسازی فرآیند شستشو ایفا میکند. این ابزار به ویژه برای سیالات رسانا، مانند آب، محلولهای قلیایی، اسیدها و دیگر مواد شیمیایی که در سیستمهای CIP استفاده میشوند، مناسب است.

اصول عملکرد فلومتر الکترومغناطیسی

فلومتر الکترومغناطیسی بر اساس قانون فارادی عمل میکند. این قانون بیان میکند که وقتی یک مایع رسانا از یک میدان مغناطیسی عبور میکند، ولتاژی متناسب با سرعت آن مایع ایجاد میشود. این ولتاژ توسط سنسورهای دستگاه اندازهگیری شده و به دبی جریان تبدیل میشود.

مزیت اصلی این فلومترها این است که هیچ بخش متحرکی در داخل لوله وجود ندارد، بنابراین خطر خرابی مکانیکی کاهش مییابد و نگهداری آن سادهتر است. همچنین، به دلیل عدم وجود مانع در مسیر جریان، افت فشار در لوله به حداقل میرسد.

نقش فلومتر الکترومغناطیسی در سیستمهای CIP

در سیستمهای CIP، کنترل دقیق جریان سیالات مانند آب، سود، اسید و محلولهای شوینده بسیار حیاتی است. فلومتر الکترومغناطیسی به نظارت و تنظیم این جریانها کمک میکند و مزایای متعددی دارد:

الف. کنترل دبی جریان مواد شوینده و آب

• یکی از کاربردهای اصلی فلومتر الکترومغناطیسی در سیستمهای CIP، اندازهگیری و کنترل دقیق دبی جریان مواد شوینده و آب است. برای اطمینان از اینکه شستشو بهدرستی و با کیفیت مناسب انجام شود، دبی سیال باید بهطور دقیق کنترل و تنظیم شود.

• اگر دبی مواد شوینده کم باشد، فرآیند شستشو بهطور کامل انجام نخواهد شد و آلودگیها باقی خواهند ماند. از طرف دیگر، اگر دبی بیش از حد باشد، منجر به هدررفت مواد شوینده و افزایش هزینههای عملیاتی میشود. فلومتر الکترومغناطیسی به سیستم کنترل اجازه میدهد تا دبی جریان را با دقت بالا تنظیم کند.

ب. نظارت بر مصرف مواد و بهینهسازی مصرف منابع

• فلومترهای الکترومغناطیسی میتوانند میزان مصرف مواد شوینده، آب و دیگر سیالات در سیستمهای CIP را بهطور دقیق اندازهگیری کنند. این اطلاعات به مدیران تولید کمک میکند تا مصرف منابع را بهینهسازی کرده و هزینهها را کاهش دهند.

• برای مثال، میتوانند میزان آب مصرفی در هر چرخه شستشو را ردیابی کنند و بر اساس دادهها، فرآیندهای شستشو را بهبود ببخشند تا مصرف آب به حداقل برسد.

ج. اطمینان از پاکسازی کامل تجهیزات

• در فرآیند CIP، اطمینان از اینکه تمام مواد شوینده بهطور کامل از خطوط لوله و تجهیزات پاکسازی شدهاند، بسیار مهم است. فلومتر الکترومغناطیسی میتواند برای نظارت بر جریان آب در مرحله شستشوی نهایی استفاده شود تا اطمینان حاصل شود که تمام خطوط و تجهیزات بهخوبی شسته و تمیز شدهاند.

• اگر جریان آب در مرحله شستشوی نهایی به طور ناگهانی کاهش یابد، این ممکن است نشاندهنده وجود انسداد یا مشکل در سیستم باشد که باید به آن رسیدگی شود.

مزایای استفاده از فلومتر الکترومغناطیسی در CIP

استفاده از فلومترهای الکترومغناطیسی در سیستمهای CIP دارای مزایای متعددی است که شامل موارد زیر میشود:

• اندازهگیری دقیق و پایدار: فلومترهای الکترومغناطیسی دقت بسیار بالایی در اندازهگیری دبی جریان دارند و این باعث میشود فرآیند شستشو بهینهتر و کنترلشدهتر باشد.

• عدم وجود قطعات متحرک: به دلیل نبود قطعات متحرک، خرابی مکانیکی و نیاز به نگهداری کمتر است.

• افت فشار کم: ساختار ساده فلومتر الکترومغناطیسی باعث میشود که افت فشار در لوله حداقل باشد، که این ویژگی برای سیستمهای CIP بسیار مهم است.

• مناسب برای انواع سیالات رسانا: این فلومترها میتوانند برای اندازهگیری دبی انواع مختلف سیالات رسانا از جمله مواد شیمیایی اسیدی، قلیایی و آب استفاده شوند.

نحوه عملکرد فلومتر الکترومغناطیسی در سیستم CIP

در یک سیستم CIP معمولی، فلومتر الکترومغناطیسی در خطوط لولهای که مواد شوینده و آب را انتقال میدهند، نصب میشود. این دستگاه به سیستم کنترل مرکزی متصل است و اطلاعات مربوط به دبی جریان را بهطور پیوسته ارسال میکند. با استفاده از این دادهها، سیستم کنترل میتواند:

1. کنترل دبی مواد شوینده در مراحل شستشو: برای اطمینان از اینکه غلظت مواد شوینده بهینه است و فرآیند شستشو بهطور کامل انجام میشود.

2. تنظیم خودکار دبی جریان آب در مراحل شستشوی نهایی: برای اطمینان از اینکه تمام مواد شوینده از سیستم پاک شدهاند.

3. نظارت بر هر گونه تغییرات غیرعادی در جریان: مانند کاهش ناگهانی جریان که ممکن است نشاندهنده انسداد یا مشکلات دیگر در سیستم باشد.

نصب فلومتر الکترومغناطیسی و کانداکتیویتی متر اینلاین در خط CIP

نصب فلومتر الکترومغناطیسی و کانداکتیویتی متر اینلاین در سیستمهای CIP (Cleaning in Place) به کنترل و نظارت دقیق فرآیند شستشو کمک میکند. این دستگاهها به صورت مستقیم در خطوط لوله قرار میگیرند و به اپراتورها اجازه میدهند تا دبی جریان و غلظت محلولهای شستشو را بهطور لحظهای مانیتور و تنظیم کنند. نصب صحیح این ابزارها برای اطمینان از کارایی و دقت در عملکرد آنها بسیار مهم است.

1. نصب فلومتر الکترومغناطیسی

برای نصب فلومتر الکترومغناطیسی در سیستمهای CIP، باید به چند نکته کلیدی توجه داشت تا اندازهگیری دقیق و بدون اختلالی انجام شود. این نکات شامل موارد زیر است:

الف. انتخاب موقعیت مناسب در خط لوله

• موقعیت نصب: فلومتر الکترومغناطیسی باید در جایی از لوله نصب شود که جریان سیال پایدار و بدون آشفتگی باشد. این موقعیت معمولاً در بخشهای مستقیمی از لوله قرار دارد که حداقل ۵ برابر قطر لوله قبل از فلومتر و ۳ برابر قطر لوله بعد از فلومتر، صاف و بدون انحنا یا اتصالات باشد.

• دور از منابع نویز الکتریکی: برای جلوگیری از ایجاد نویز و تداخل در اندازهگیریها، فلومتر باید در فاصله مناسبی از موتورهای الکتریکی، ژنراتورها و دیگر منابع نویز الکتریکی نصب شود.

ب. نحوه نصب و قرارگیری فلومتر

• جهتگیری صحیح: فلومتر الکترومغناطیسی باید بهگونهای نصب شود که لوله همیشه پر از مایع باشد، زیرا اندازهگیری صحیح تنها زمانی ممکن است که جریان سیال بهطور کامل از سطح سنسورها عبور کند. نصب افقی اغلب ترجیح داده میشود، اما در برخی موارد نصب عمودی (با جریان از پایین به بالا) نیز قابل قبول است.

• اتصال به سیستم کنترل: فلومتر الکترومغناطیسی باید به سیستم کنترل مرکزی متصل شود تا دادههای دبی جریان بهطور پیوسته مانیتور و تحلیل شوند. این اتصال معمولاً از طریق کابلهای آنالوگ یا دیجیتال انجام میشود و دادهها میتوانند برای تنظیم خودکار فرآیند شستشو استفاده شوند.

ج. نگهداری و کالیبراسیون

• کالیبراسیون منظم: برای اطمینان از دقت فلومتر، کالیبراسیون دورهای الزامی است. این کار باید طبق دستورالعملهای سازنده و استانداردهای صنعتی انجام شود.

• بررسی خطوط لوله و فلومتر: خطوط لوله و فلومتر باید به طور منظم از نظر انسداد یا آسیب بررسی شوند تا از عملکرد بدون مشکل اطمینان حاصل شود.

2. نصب کانداکتیویتی متر اینلاین

نصب کانداکتیویتی متر اینلاین نیز برای کنترل غلظت و نظارت بر تغییرات محلولهای شستشو در سیستمهای CIP بسیار مهم است. برای نصب این دستگاه باید به موارد زیر توجه کرد:

الف. موقعیت نصب مناسب

• انتخاب محل قرارگیری: کانداکتیویتی متر باید در محلی از لوله نصب شود که جریان یکنواختی داشته باشد و از نواحی با توربولانس یا آشفتگی جریان دور باشد. این کار به اندازهگیری دقیق هدایت الکتریکی محلول کمک میکند.

• دسترسی برای نگهداری و سرویس: باید در محلی نصب شود که بهراحتی برای سرویس و کالیبراسیون قابل دسترسی باشد، زیرا نگهداری منظم این دستگاه ضروری است.

ب. نحوه نصب کانداکتیویتی متر

• جهت نصب: کانداکتیویتی متر باید در جهتی نصب شود که سنسورهای آن بهخوبی در تماس با سیال قرار گیرند. نصب در جهتی که جریان سیال بهطور مستقیم به سنسورها برسد، میتواند اندازهگیریهای دقیقتری را فراهم کند.

• اتصال به سیستم مانیتورینگ: کانداکتیویتی متر باید به سیستم کنترل مرکزی متصل شود تا بتواند دادههای مربوط به هدایت الکتریکی را بهطور پیوسته ارسال کند. این دادهها به تنظیم دقیق غلظت محلولها و نظارت بر تغییرات آنها کمک میکند.

ج. کالیبراسیون و نگهداری

• کالیبراسیون منظم: مشابه فلومتر، کالیبراسیون منظم کانداکتیویتی متر برای اطمینان از دقت آن بسیار مهم است. کالیبراسیون باید با استفاده از محلولهای استاندارد هدایت انجام شود.

• بررسی سنسور: سنسورهای کانداکتیویتی متر ممکن است به مرور زمان تحت تأثیر مواد شیمیایی قرار گیرند و نیاز به تمیزکاری داشته باشند. بررسی و تمیزکاری منظم سنسورها باعث حفظ دقت و کارایی دستگاه خواهد شد.

3. نکات مهم در نصب و استفاده از این ابزارها در سیستمهای CIP

هنگام نصب فلومتر الکترومغناطیسی و کانداکتیویتی متر اینلاین در سیستمهای CIP، باید به موارد زیر توجه ویژهای داشت:

• استانداردهای نصب و ایمنی: تمامی نصبها باید مطابق با استانداردهای صنعتی و ایمنی انجام شود. استفاده از لولهها و اتصالات مقاوم در برابر مواد شیمیایی نیز ضروری است.

• انتخاب مواد مناسب برای حسگرها و اتصالات: با توجه به نوع سیالاتی که در سیستم CIP استفاده میشود (مانند اسیدها و بازها)، مواد حسگرها و اتصالات باید در برابر خوردگی مقاوم باشند.

• یکپارچهسازی با سیستمهای کنترل هوشمند: فلومتر و کانداکتیویتی متر باید به سیستمهای کنترلی هوشمند و اتوماسیون صنعتی متصل شوند تا بتوانند دادهها را بهطور لحظهای پردازش و از آنها برای بهینهسازی فرآیند استفاده کنند.

نتیجهگیری

نصب فلومتر الکترومغناطیسی و کانداکتیویتی متر اینلاین در خطوط لوله سیستمهای CIP بخش بسیار مهمی از فرآیند نظارت و کنترل است. این دستگاهها به اپراتورها کمک میکنند تا جریان و غلظت مواد شیمیایی و آب را بهطور دقیق مدیریت کنند و از کارایی بالای فرآیند شستشو اطمینان حاصل کنند. نصب صحیح، نگهداری منظم و کالیبراسیون این دستگاهها میتواند کارایی و دقت سیستمهای CIP را به طرز چشمگیری افزایش دهد و در نتیجه کیفیت محصولات نهایی بهبود یابد.