فلومتر کوریولیس

فلومتر کوریولیس (Coriolis) یکی از انواع مس فلومتر ها (mass flow meter) یا فلومترهای جرمی به شمار میآید. اندازهگیری فلوی جرمی اصل پایه در بسیاری از المانهای صنعتی از جمله تعیین تعادل مواد، عملیات انتقال مواد نفتی یا گاز از یک اپراتور به دیگری و … است. به همین دلیل که یکی از حساسترین اندازهگیریهای فلو در یک پلنت صنعتی است، فلومترهای جرمی باید دارای دقت و قابلیت اطمینان بسیار بالایی باشند.

در این مطلب از وبلاگ پریسماتک قصد داریم به بررسی ساختار فلومترهای کوریولیس بپردازیم و و اصول کاری آنها را بیان کنیم.

-

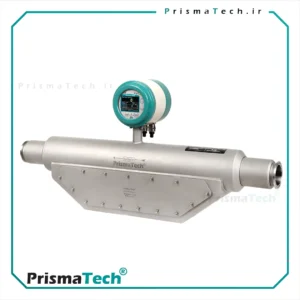

مس فلومتر کوریولیس “Type “S پریسماتک

Price range: 318,000,000 تومان through 652,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

مس فلومتر کوریولیس “Type “T پریسماتک

Price range: 302,000,000 تومان through 1,230,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند -

مس فلومتر کوریولیس “Type “U پریسماتک

Price range: 318,000,000 تومان through 652,000,000 تومان انتخاب گزینه ها این محصول دارای انواع مختلفی می باشد. گزینه ها ممکن است در صفحه محصول انتخاب شوند

تاریخچه اندازهگیری فلوی جرمی

در گذشته فلوی جرمی را از روی خروجی فلومتر حجمی (یکی دیگر از انواع فلومتر) و چگالیسنج محاسبه میکردند. تغییرات چگالی را یا به صورت مستقیم اندازه میگرفتند و یا آن را از روی خروجیهای ترانسمیترهای فشار و دمای فرایند محاسبه میکردند. البته به این دلیل که رابطه بین دما و یا فشار فرایند و چگالی همیشه به صورت دقیق تعیین نمیشود، در نتیجه مقدار فلوی جرمی به صورت دقیق محاسبه نمیشد.

یکی از اولین طراحیها برای ساخت یک فلومتر جرمی مستقل، از گشتاور زاویهای بهره میبرد. این فلومتر جرمی دارای یک محرک موتوری بود که با شتاب دادن به سیال تا یک سرعت زاویهای ثابت، به آن گشتاور زاویهای میداد. هر چقدر که چگالی سیال بالاتر باشد، شتاب زاویهای بیشتری مورد نیاز است تا سیال به آن سرعت زاویهای خاص برسد. در مرحله بعد از محرک موتوری، یک توربین ثابت نگهدار فنری (spring-held) در معرض این شتاب زاویهای قرار میگیرد. گشتاور چرخشی (پیچش فنر) به وجود آمده، نشانگری از فلوی جرمی است. البته به دلیل طرحهای مکانیکی پیچیده و هزینههای نگهداری بالا، این نوع از فلومترهای جرمی بعدا با طراحیهای بهتر و با نیاز نگهداری کمتر جایگزین شدند. یکی از این طراحیهای بهروز، فلومتر کوریولیس است که در ادمه به بررسی آن میپردازیم.

مس فلومتر کوریولیس

فلومتر کوریولیس طراحی بسیار کارآمدی از فلومترهای جرمی است. این فلومتر به عنوان دقیقترین فلومتر جرمی شناخته میشود و به صورت گسترده در کاربردهای صنعتی برای اندازهگیریهای دقیق مورد استفاده قرار میگیرد. فلومتر کوریولیس ابزاری است که بر اساس قانون کوریولیس عمل میکند. بر اساس قانون کوریولیس، جرمی که در یک سیستم گردان حرکت میکند، نیرویی را تجربه میکند که عمود بر جهت حرکت و محور چرخش است. تاریخ پتنت اولین کوریولیس صنعتی مربوط به سال ۱۹۵۰ است و اولین مس فلومتر کوریولیس در ۱۹۷۰ ساخته شد.

اصول کار فلومتر کوریولیس

گاسپارد گوستاو کوریولیس نام مهندس فرانسوی بود که اولین بار متوجه شد تمام اجسام متحرک روی زمین به دلیل گردش سیاره به سمت شرق، تمایل دارند به طرفین حرکت کنند. در نیمکره شمالی، جهت انحراف به سمت راست حرکت و در نیمکره جنوبی جهت انحراف به سمت چپ حرکت است. این انحراف نقشی اساسی در پدیدههای جزر و مدی اقیانوسها و نیز آبو هوای سیاره دارد. یک نقطه روی خط استوا نسبت به یک نقطه دیگر نزدیک قطب، در طول روز دایره بزرگتری را جاروب میکند. به همین دلیل جسمی که به سمت هر یک از قطبهای زمین حرکت میکند، به سمت شرق متمایل میشود، زیرا هنگام عبور از سطح زمین که کندتر میچرخد، سرعت چرخش بالاتر (به سمت شرق) خود را حفظ میکند. این رانش به عنوان نیروی کوریولیس تعریف میشود.

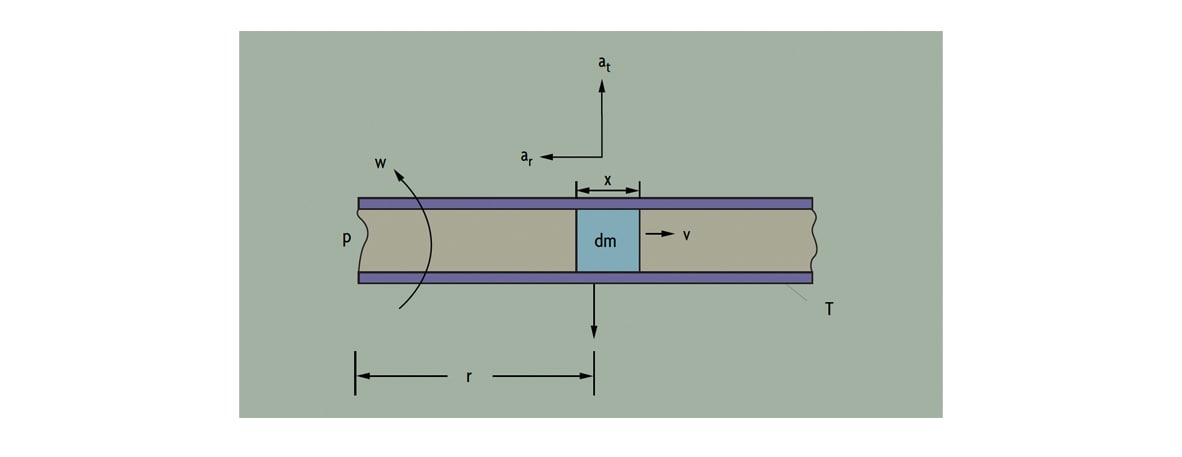

هنگامی که سیالی درون یک لوله در حال جریان است و از طریق وارد کردن مکانیکی چرخش ظاهری به لوله تحت شتاب کوریولیس قرار میگیرد، مقدار نیروی انحرافی ایجاد شده توسط اثر اینرسی کوریولیس تابعی از سرعت جریان جرمی سیال خواهد بود. اگر یک لوله هنگام عبور جریان از درون آن حول یک نقطه بچرخد (به سمت مرکز چرخش و یا در خلافش)، آن سیال یک نیروی اینرسی تولید میکند که بر جهت فلو عمود خواهد بود و بر لوله اثر میگذارد. در تصویر زیر نمایی از این مفهوم نشان داده شده است.

بر اساس تصویر فوق، یک ذره dm با سرعت v درون تیوب T حرکت میکند. تیوب حول یک نقطه ثابت p گردش میکند و ذره در شعاع R از نقطه ثابت قرار دارد. ذره با سرعت زاویهای W تحت دو مولفه شتاب حرکت میکند. یکی از این مولفههای شتاب، شتاب مرکزگرا متمایل به سمت P و مولفه دیگر شتاب کوریولیس است که عمود بر ar عمل میکند. بنابراین داریم:

ar = W2r

at = 2WV

به منظور وارد کردن شتاب کوریولیس at به ذره سیال، باید نیرویی به اندازه at *dm توسط تیوب تولید شود. ذره سیال با یک نیروی کوریولیس برابر اما در خلاف جهت، به این نیرو واکنش نشان میدهد:

Fc = at * dm = 2WV*dm

بنابراین اگر سیال فرایند دارای چگالی D باشد و با سرعت ثابت درون یک تیوب در حال چرخش با سطح مقطع A جریان داشته باشد، هر بخش از تیوب با طول X تحت تاثیر نیروی کوریولیسی با دامنه زیر خواهد بود:

Fc = 2wvDAX

به این دلیل که نرخ فلوی جرمی برابر با dm = DvA است، در نتیجه با جایگذاری در فرمول فوق نیروی کوریولیس برابر است با:

Fc = 2W dm X

و در نهایت فلوی جرمی به صورت زیر به دست میآيد:

Fc / (2WX) = فلوی جرمی

بنا بر آنچه در بالا بیان کردیم میتوان دریافت که چگونه اندازهگیری نیروی کوریولیس اعمالشده توسط سیال جاری درون یک لوله در حال چرخش، منجر به اندازهگیری نرخ فلوی جرمی میشود. نکتهای که باید به آن توجه کرد این است که در کاربردهای عملی چرخاندن تیوب یک رویه استاندارد نیست. در عوض در فلومترهای کوریولیس تجاری، از ارتعاش یا نوسان لوله استفاده میشود که نتایج یکسانی خواهند داشت.

نحوه کار فلومتر کوریولیس

مس فلومترهای کوریولیس جرم را با استفاده از اینرسی اندازه میگیرند. مایع و یا گاز درون لولهای جریان مییابد که توسط یک محرک کوچک به ارتعاش درآمده است. با این کار به صورت مصنوعی یک شتاب کوریولیس به سیال وارد میشود که نیروی چرخشی قابل اندازهگیری را بر روی تیوب تولید میکند. از طرف دیگر، این نیرو باعث شیفت فاز میشود. نیروی چرخشی با جرم متناسب است و دستگاه فلوی جرمی را با تشخیص شتاب زاویهای حاصل اندازه میگیرد. فلومترهای کوریولیس قادر هستند که فلوی سیال را هم در جهت رو به جلو و هم در جهت معکوس اندازه بگیرند.

در اکثر طراحیها لوله دارای دو نقطه تکیهگاه است و در بین آن دو نقطه نوسان میکند. این پیکربندی را میتوان مانند ارتعاش یک جسم و فنر در نظر گرفت. هنگامی که شروع به حرکت کنند، جرم و فنر با فرکانس رزونانس خود نوسان میکنند. مقدار فرکانس رزونانس تابعی از جرم متصل به فنر است. در فلومتر کوریولیس مقدار فرکانس نوسان به نحوی انتخاب میشود که کمترین نیروی محرک برای نگه داشتن لوله در ارتعاش ثابت لازم باشد.

طراحی تیوب

تیوب در فلومتر کوریولیس میتواند دارای فرم U شکل و یا مستقیم باشد. در برخی طراحیها هنگام نصب عمودی حتی لوله میتواند دارای حالت خودتخلیه باشد. هنگامی که طراحی دارای دو لوله موازی باشد، جریان فلو توسط یک اسپلیتر در نزدیکی ورودی فلومتر به دو شاخه تقسیم میشود. این دو جریان هنگام خروج از فلومتر مجددا به همدیگر میپیوندند. در طراحیهای با یک لوله پیوسته و یا دو لوله با اتصال سری جریان به دو شاخه تقسیم نمیشود.

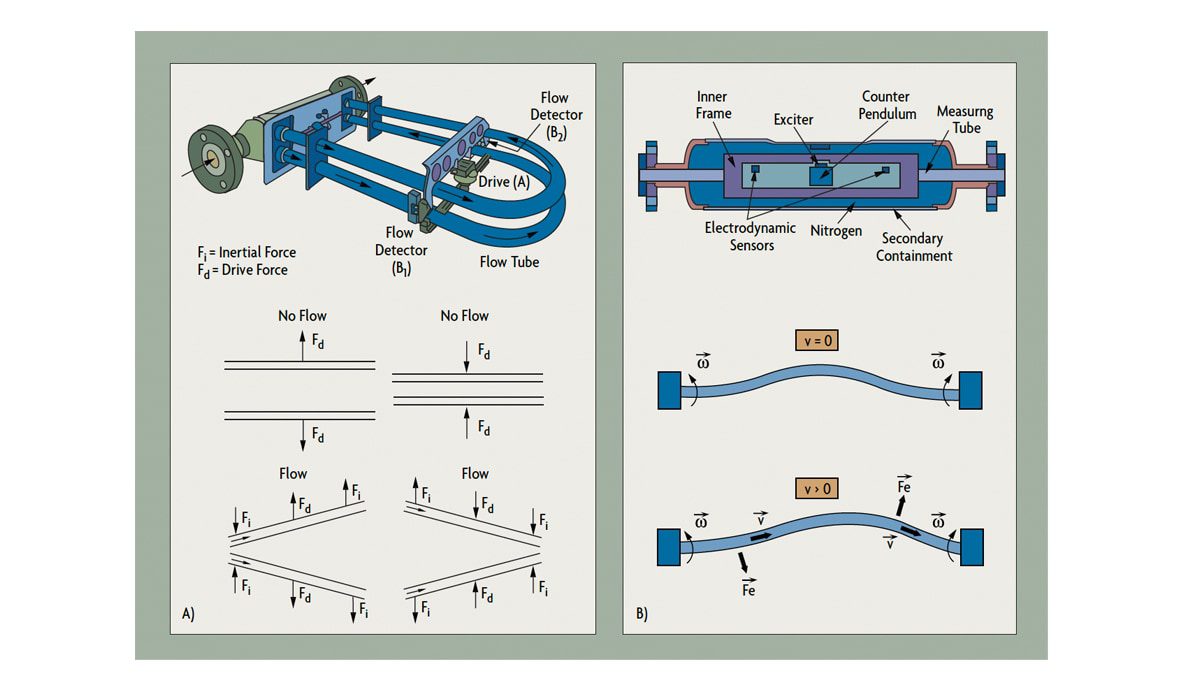

در هر حال، محرکها تیوبها را به نوسان در میآورند. این محرکها در واقع از یک سیمپیچ متصل به یک لوله و یک آهنربا متصل به لوله دیگر تشکیل شدهاند. همچنین توسط یک ترانسمیتر جریانی متناوب به سیمپیچ اعمال میشود که آن هم به نوبه خود باعث میشود آهنربا متناوبا جذب و دفع شود. بنابراین لولهها از هدیگر دور و سپس به هم نزدیک میشوند. میتوان برای تشخیص موقعیت، سرعت و یا شتاب لولهها از سنسورهای مختلف اسفاده کرد. اگر از سنسور الکترومغناطیسی استفاده شود، با نوسان لوله، موقعیت نسبی سیمپیچ و آهنربا در سنسور عوض میشود که خود باعث تغییر میدان مغناطیسی سیمپیچ میشود. در تصویر زیر شکل A مربوط به فلومتر با دو لوله و شکل B فلومتر با یک لوله است.

همان طور که در تصویر فوق نشان داده شده است، زمانی که هیچ فلویی در دو لوله جریان نداشته باشد (شکل A)، نوسان ایجادشده توسط سیمپیچ و آهنربا باعث ایجاد جابهجایی مساوی در دو نقطه مورد سنجش B1 و B2 میشود. اما زمانی که فلو درون لولهها باشد، نیروی کوریولیس باعث ایجاد نوسان چرخشی ثانویه میشود و یک اختلاف فاز کوچ در حرکات نسبی به وجود میآید. این اختلاف فاز در نقاط سنجش آشکارسازی میشود. انحراف (deflection) لوله توسط نیروی کوریولیس فقط زمانی به وجود میآید که هم فلوی محوری و هم نوسان تیوب وجود داشته باشند. نوسان با فلوی صفر و یا فلو بدون نوسان هیچ یک منجر به تولید خروجی اندازهگیری در فلومتر نمیشوند.

فرکانس طبیعی ساختار لوله تابعی از شکل هندسی آن، جنس مواد ساخته شده و مجموع جرم لوله و سیال درون آن است. جرم لوله ثابت است. چون جرم سیال برابر با حاصل ضرب چگالی در حجم آن (مقداری ثابت) است، در نتیجه فرکانس نوسان به چگالی سیال وابسته است. پس میتوان چگالی سیال را با استفاده از فرکانس رزونانس نوسان لوله به دست آورد. توجه کنید که اگر لوله پر از سیال و در حال نوسان باشد، میتوان چگالی را حتی در فلو صفر هم اندازهگیری کرد.

ضخامت دیواره در طراحیهای مختلف، متفاوت است. با این حال، حتی ضخیمترین تیوبها هم از لولههای فرایند نازکتر هستند. به منظور افزایش طول عمر دستگاه پیشنهاد میشود طراحی با ضخیمترین دیواره و نیز کمترین سرعت فلو که دقت لازم را فراهم میکند، انتخاب شود.

طراحی ترانسمیتر

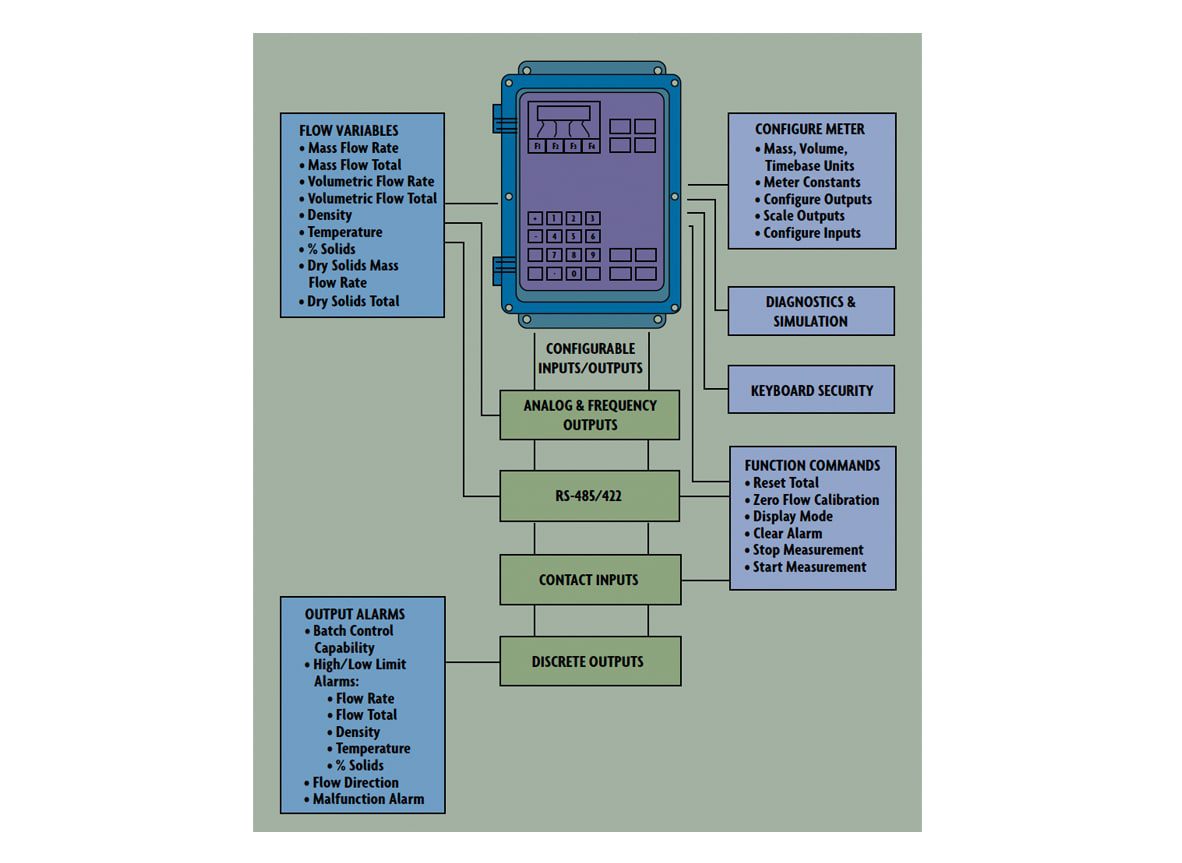

ترانسمیترها میتوانند هم با توان AC و هم DC کار کنند و برای منبع تغذیه و سیگنالهای خروجی خود به سیمکشی جداگانه نیاز دارند. ترانسمیتر فلومتر کوریولیس را میتوان به صورت یکپارچه و یا از راه دور نصب کرد. در تصویر زیر ترانسمیتر فلومتر کوریولیس نشان داده شده است.

ترانسمیتر وظیفه کنترل عملکرد محرک و تجزیه و تحلیل و انتقال سیگنالهای سنسور را بر عهده دارد. فاکتور کالیبراسیون K در حافظه ترانسمیتر، آن را با هر لوله فلو بخصوصی هماهنگ میکند. این فاکتور کالیبراسیون ثابت تناسب بین نیروی کوریولیس و نرخ فلوی جرمی را برای ثابت فنر دینامیک لولههای مرتعش مختلف تعریف میکند. البته وظیفه ترانسمیتر بیش از تبدیل ورودیهای سنسور به سیگنالهای خروجی استاندارد است. اکثر ترانسمیترها همچنین دارای خروجیهای چندگانه از جمله نرخ فلوی جرمی، مجموع فلوی جرمی، چگالی و دما هستند. خروجیها هم به صورت آنالوگ و هم پالسی هستند و ترانسمیترهای هوشمند میتوانند خروجیهای دیجیتال به منظور تجمیع با سیستمهای DCS تولید کنند.

ترانسمیترها دارای نمایشگر و صفحه کلید هستند که به کاربر اجازه دسترسی راحتتر به دادههای فرایند را میدهد. ترانسمیترهای کوریولیس علاوه بر اطلاعات فلو و توابع فرعی موارد بیشتری را فراهم میکنند. توابع کنترل دستهای (Batch)، نظارت بر درصد بریکس یا درصد HFCS، ویسکوزیته، درصد مواد جامد، کنترلکننده PID، گراویتی API و گراویتی خاص (specific gravity) از سایر امکانات ترانسمیترهای کوریولیس هستند. هنگامی که نیاز به اطلاعات ویسکوزیته سیال داشته باشیم، لازم است که افت فشار نیز اندازهگیری شود. برای سایر ویژگیها ممکن است نیاز باشد تا از قبل اطلاعاتی در حافظه ترانسمیتر کدنویسی شود. علاوه بر این، ترانسمیترها امکانات نرمافزاری و سختافزاری دیگری هم دارند که به کاربران این امکان را میدهد که مطابق با نیاز خود سفارشیسازی کنند.

تداخلات

تاثیر نیروی کوریولیس روی لوله مرتعش ناچیز است. یک فلوی با مقیاس کامل انحرافی تنها به اندازه ۰/۰۰۱ اینچ ایجاد میکند. برای به دست آوردن محدوده جریان 100:1، حسگرها باید قادر باشند انحرافات را با دقت 0/000001 اینچ در محیط های صنعتی که فشار فرآیند، دما و چگالی سیال در حال تغییر هستند و ارتعاش لوله با اندازهگیری تداخل دارد، تشخیص دهند.

قابلیت ارتجاعی (elasticity) لولههای فلزی با دما تغییر میکند و هرچقدر دما بالاتر باشد، لولهها ارتجاعیتر میشوند. برای حذف خطای اندازهگیری مربوطه، دمای لوله مرتبا توسط یک سنسور RTD اندازه گرفته میشود و به صورت پیوسته برای جبرانسازی قابلیت ارتجاعی لوله مورد استفاده قرار میگیرد. کالیبراسیون فلومتر کوریولیس معمولا با آب انجام میشود، زیرا ثابتها برای سایر مایعات نیز معتبر است. کالیبراسیون برای چگالی معمولا با لوله پر و توسط دو یا تعداد بیشتری سیال کالیبراسیون با چگالی مشخص انجام میشود.

دقت و گستره مس فلومتر

مس فلومتر کوریولیس دارای نرخ عدم دقت (inaccuracy) ۰/۱ تا ۲ درصد برای فلوی جرمی ۱۰۰:۱ است. در حالت کلی، طراحی لوله منحنی شکل محدودهپذیری (rangeability) وسیعتری (۱۰۰:۱ تا ۲۰۰:۱) را فراهم میکند، در حالیکه فلومتر کوریولیس با لوله مستقیم به محدوده ۳۰:۱ تا ۵۰:۱ محدود میشوند و دقت آنها نیز پایینتر است. خطای کلی فلومتر برابر است با مجموع عدم دقت پایه و خطای شیفت صفر. خطای شیفت صفر خطایی است که دستگاه در شرایط فلوی صفر، سیگنال خروجی غیرعادی تولید میکند. این خطا قسمت اعظم خطای کل در انتهای پایین طیف فلو را تشکیل میدهد، جایی که خطا بین ۱٪ تا ۲٪ نرخ فلو است.

برخی از سازندگان دقت کلی را برای قسمت بالای بازه فلو به صورت درصدی از نرخ و برای قسمت پایین آن به صورت درصدی از گستره (span) بیان میکنند. برخی دیگر از سازندگان نیز دقت کلی را به صورت درصدی از نرخ به علاوه خطای شیفت صفر ذکر میکنند. زمانی که فلومتر کوریولیس برای سنجش چگالی مورد استفاده قرار گیرد، بازه معمول خطای آن برابر با ۰/۰۰۲ تا ۰/۰۰۰۵ g/cc است.

گاهی خطاها توسط حبابهای هوا و گاز موجود در سیال فرایند به وجود میآیند. در مورد حبابهای کوچک که به صورت همگن پراکنده شدهاند، برای ارتعاش لوله توان بیشتری مورد نیاز است. در حالی که اگر گاز از مایع جدا شود، یک اثر میرایی بر روی ارتعاش لوله (و در نتیجه خطا) ایجاد میشود. حفرههای کوچک نیز به دلیل شل شدن مایع فرآیند در لولهها باعث ایجاد نویز میشوند. حفرههای بزرگتر انرژی لازم برای ارتعاش لولهها را تا حد زیادی افزایش میدهد و ممکن است باعث خرابی کامل شود. به این دلیل که لوله فلو در حین عملیات اندازهگیری تحت نیروهای محوری، خمشی و پیچشی قرار میگیرد، اگر نوسانات دما و فشار فرآیند یا محیط این نیروها را تغییر دهد، ممکن است عملکرد تحت تأثیر قرار گیرد و امکان دارد نیاز به صفر کردن مجدد کنتور باشد.

تغییرات در چگالی سیال فرآیند میتواند بر عملکرد انتقال فرکانس سیستمهای مکانیکی تأثیر بگذارد و نیاز به صفر کردن مجدد طرحهای قدیمیتر برای محافظت از آنها در برابر عملکرد ضعیف باشد. طرحهای جدیدتر به دلیل پیکربندی لولههایشان تحت تأثیر تغییرات چگالی در محدوده وسیعی از تغییرات وزن مخصوص قرار نمیگیرند.

اندازه و افت فشار

به دلیل وجود گستره وسیعی از فلومترهای کوریولیس (۳۰:۱ تا ۲۰۰:۱)، یک فلو یکسان را میتوان با دو یا سه لوله فلو با اندازههای مختلف اندازهگیری کرد. با استفاده از کوچکترین اندازه ممکن، هزینه اولیه و رسوبات جمعشده کاهش مییابد، اما از طرف دیگر نرخ فرسایش و خوردگی، افت فشار و هزینههای پمپاژ و عملیات افزایش مییابد. کوچک کردن (با استفاده از فلومتری که کوچکتر از لوله فرایند است.) زمانی قابل قبول است که لوله بزرگ (oversized) باشد و سیال فرآیند تمیز و با ویسکوزیته کم باشد.

کوریولیسهای مختلف افت فشار متفاوتی را متحمل میشوند، اما به طور کلی نسبت به فلومترهای حجمی سنتی که معمولاً در کمتر از ۱۰psid کار میکنند، به فشار بیشتری نیاز دارند. این افت فشار بیشتر به دلیل کاهش قطر لوله و مسیر مداری فلو است. علاوه بر هزینههای پمپاژ، اگر نصب فلومتر کوریولیس در یک سیستم کم فشار شده باشد، یا اگر پتانسیل کاویتاسیون یا تبخیر آنی (flashing) وجود داشته باشد و یا اگر ویسکوزیته سیال بسیار بالا باشد، از دست دادن فشار میتواند نگرانکننده باشد.

ویسکوزیته سیالات غیرنیوتنی تابعی از سرعت فلو آنها است. به عنوان مثال، در سیالات دیلتانت (Dilettante) با افزایش سرعت، ویسکوزیته ظاهری (مقاومت در برابر فلو) آنها افزایش مییابد. این ویسکوزیته ظاهری میتواند بسیار بالاتر از ویسکوزیته آنها در حالت راکد باشد. به منظور ارائه دادههای مربوط به ویسکوزیته فلو در یک لوله خاص، میتوان از افت هد به ازای هر فوت لوله (که در محاسبات اندازه پمپ استفاده میشود) به عنوان تقریب استفاده کرد.

کاربرد مس فلومتر کوریولیس و محدودیتها

مس فلومترهای کوریولیس دقیقترین نوع فلومتر به شمار میآیند که در گستره وسیعی از کاربردهای صنعتی و تحقیقاتی، برای اندازهگیری گازها و مایعات خورنده و تمیز مورد استفاده قرار میگیرند. این فلومترها دقت بالایی در اندازهگیری فلوی جرمی، چگالی، دما و ویسکوزیته دارند.

برخلاف فناوریهای مبتنی بر سرعت (مانند فلومترهای جابجایی مثبت، فلومتر التراسونیک و فلومترهای توربینی)، مس فلومترهای کوریولیس میتوانند فلوی هر نوع گاز با چگالی متوسط یا سیال با فلو کم، از جمله نفت خام و سایر انواع سوختها را تشخیص دهند. (فلومتر گاز) مواد پاککننده و سایر مواد شیمیایی، روغن های گیاهی و چربیهای حیوانی (فلومتر روغن)، خمیر دندان و الکل، انواع محصولات غذایی و مایعات غیرنیوتنی نیز از سایر مواد مناسب برای تشخیص فلو توسط کوریولیس هستند. همچنین برای کاربردهای بهداشتی که نیازمند clean-in-place هستند، طراحیهای خود زهکشی وجود دارند.

بیشتر فلومترها دارای مدارهای ایمن ذاتی بین لوله فلو و فرستنده هستند. بنابراین، مقدار نیروی محرکه ای که میتواند به لوله فلو منتقل شود محدود است. هنگامی که سیال از تانکرها یا واگنهای راه آهن تخلیه میشود، امکان دارد جریان اسلاگ (slug flow) رخ دهد و خروجی فلومتر را غیرقابل پیش بینی کند. اگر ویژگی بازیابی جریان اسلاگ در فرستنده اضافه شود، هنگامی که جریان اسلاگ از طریق نیروی درایو بیش از حد کشیدهشده و یا کاهش چگالی فرآیند (کاهش دامنه خروجی سنسور) تشخیص داده شود، اندازه گیری را متوقف میکند.

مقدار هوای موجود در سیال فرآیند که توسط یک فلومتر قابل تحمل است متناسب با ویسکوزیته سیال تغییر میکند. مایعات با ویسکوزیته تا ۳۰۰۰۰۰ سانتی پویز را میتوان با کوریولیس اندازهگیری کرد. (فلومتر مایعات) محتوای گاز در چنین مایعات بسیار چسبناکی میتواند تا ۲۰٪ باشد، در حالی که حبابهای کوچک نیز به طور همگن پراکنده هستند. محتوای گاز در سیالات با ویسکوزیته کم مانند شیر، در غلظتهای کمتر از ۱٪ جدا میشود.

فلومترهای کوریولیس با اندازه متوسط (زیر 2 اینچ) برای کاربردهایی که دقت اندازهگیری هزینههای تولید را کاهش میدهد یا مواردی که اندازهگیریهای متعدد (از جمله چگالی، دما، فشار) مورد نیاز است، دورههای بازپرداخت کوتاهی را ارائه میکنند. از طرف دیگر، برای کاربردهای ساده اندازهگیری فلو که حسگرهای حجمی کافی هستند و تکرارپذیری مهمتر از دقت است، استفاده از فلومتر کوریولیس انتخاب مناسبی نیست. توانایی استخراج دیتا در مورد جرم کل، نرخ جامدات، درصد مواد جامد و ویسکوزیته با استفاده از فقط یک ابزار، هزینه کل اندازهگیری را کاهش میدهد، کنترل فرآیند را بهبود میبخشد، و افزونگی را برای ابزارهای دیگر فراهم میکند.

طراحیهایی لوله پیوسته عموماً برای دوغاب و دیگر کاربردهای سیال چند فازی ترجیح داده می شوند. جریان کل توسط اسپلیترها تقسیم میشود. برای حفظ دقت لازم نیست که دو جریان حاصل دقیقا در یک نرخ فلو جرمی باشند. البته این دو جریان باید چگالی یکسانی داشته باشند. چگالیهای مختلف در دو لوله موازی باعث عدم تعادل سیستم و ایجاد خطاهای اندازهگیری میشود. بنابراین، اگر یک فاز ثانویه در جریان وجود داشته باشد، یک جداکننده جریان ساده ممکن است جریان را به طور یکنواخت بین دو لوله توزیع نکند.

برای اندازهگیری مایعاتی که میتوانند فلومتر را بپوشانند و یا مسدود کنند، طراحیهای لوله پیوسته ترجیح داده میشوند. لولههای پیوسته اگر اندازهای داشته باشند که بزرگترین ذرات جامد در سیال فرآیند عبور دهند، احتمال گرفتگی کمتری دارند و تمیز کردن آنها راحتتر است. کوریولیس لوله مستقیم را میتوان با وسایل مکانیکی تمیز کرد، در حالی که طرحهای لوله منحنی معمولاً با استفاده از محلولهای تمیزکننده با سرعت بیش از 10 فوت بر ثانیه شسته میشوند. به دلیل نیازهای خود تخلیه برای کاربردهای بهداشتی، طرحهای لوله مستقیم ترجیح داده میشوند.

لولههای بلند و خمشده راحتتر از لولههای کوتاه و مستقیم میپیچند و بنابراین سیگنالهای قویتری در شرایط یکسان تولید میکنند. به طور کلی، طرحهای U شکل بازه وسیعتری را (۱۰۰:۱ تا ۲۰۰:۱) ارائه میکنند، در حالی که مترهای لوله مستقیم به بازه ۳۰:۱ تا ۵۰:۱ و با دقت کمتر محدود میشوند. مس فلومترهای لوله مستقیم نسبت به تنشها و ارتعاشات خط لوله ایمنتر هستند، نصب آسانی دارند، به افت فشار کمتری نیاز دارند، میتوانند به صورت مکانیکی تمیز شوند، فشردهتر هستند و به فضای کمتری برای نصب نیاز دارند. در خدماتی که سیال فرآیند میتواند در دمای محیط جامد شود، نیز فلومترهای U شکل ترجیح داده میشوند.

توجه کنید که همه محفظههای فلومترها طوری طراحی نشدهاند که در صورت پارگی لوله، سیال فرآیند تحت فشار را تحمل کرده و در خود نگه دارند، به ویژه اگر سیال فرآیند در چنین شرایطی بخار شود. در این صورت، میتوان محفظههای ثانویهای را سفارش داد که کل لوله جریان، از جمله محفظه آن را در بر بگیرند. چنین محفظههای ثانویهایی را میتوان با دیسکهای پارگی یا ولوهای کاهش فشار و با زهکشها یا دریچهها تهیه کرد.

مطالب مرتبط

اگر این مطلب برای شما مفید بود، شاید مطالب زیر نیز برای شما مفید باشند:

پریسماتک اولین تولیدکننده رفرکتومتر، فلومتر و کنداکتیویتیمترهای صنعتی در انواع مختلف است. برای راهنمایی در انتخاب این ابزارها با شمارههای شرکت تماس بگیرید.

محصولات دیگر پریسماتک:

یک پاسخ

توضیحات عالی بود فقط راجع به کالیبراسیون این فلومترها هم در مطالب جدا توضیح بدید لطفاً.